La tecnología avanzada en las fábricas es más decisiva que nunca para que la industria siderúrgica sea más eficiente y sostenible. La inteligencia artificial intenta transformar la forma de "Cómo se fabrica el acero".

"¿Cómo se fabrica el acero?" es una pregunta frecuente entre nuestros alumnos. El procedimiento es sencillo de comprender. Esta página explicará el proceso y mostrará cada paso de "cómo se fabrica el acero".

Fabricación y mercado del acero

El acero es uno de los metales más utilizados en el mundo actual. Es barato, duradero y versátil. El acero es la segunda materia prima más producida en masa del mundo, por detrás del cemento, con casi 750 millones de toneladas de producción anual.

"¿Cómo se fabrica el acero?" es un proceso que tiene lugar las 24 horas del día. Además, requiere un suministro constante de materias primas, así como cantidades ingentes de energía.

Según la Asociación Mundial del Acero, la producción mundial de acero bruto pasó de 851 millones de toneladas en 2001 a 1.606 Mt en 2013. Por otra parte, el uso medio mundial de acero per cápita aumentó de forma constante de 150 kg en 2001 a 225 kg en 2013.

El contenido de carbono del acero oscila entre el 0,08% y el 1,5%. Debido a su composición, es más difícil de trabajar que el hierro forjado. Pero no son tan quebradizos como el hierro fundido.

El acero posee una combinación única de dureza, flexibilidad y resistencia a la tracción. Es totalmente reciclable y consume muy poca energía. Gracias a los esfuerzos de la industria siderúrgica, el consumo de energía y las emisiones de CO2 son ahora menos de la mitad que en los años sesenta. Gracias a esta técnica, el acero es más respetuoso con el medio ambiente y más duradero.

Entre los artículos de acero se incluyen líneas de ferrocarril, oleoductos y gasoductos, torres, ascensores, metros, puentes, automóviles, barcos, cuchillos y tenedores, navajas de afeitar y material quirúrgico, por nombrar algunos.

Cómo se fabrica el acero

"Cómo se fabrica el acero" proceso se calienta el mineral de hierro y se funde en hornos para eliminar impurezas y añadir carbono para fabricar acero. El proceso produce la mayor parte del acero de dos maneras: en un alto horno o en un horno de arco eléctrico.

Los altos hornos emplean materias primas, con algo de chatarra de acero, mientras que los hornos eléctricos de arco utilizan principalmente chatarra de acero.

¿Qué es un alto horno?

A mediados de la década de 1850, Henry Bessemer desarrolló el alto horno. Bessemer ideó un medio para fabricar acero empujando aire a través del hierro fundido para oxidarlo y eliminar las impurezas en la producción de acero.

El alto horno contemporáneo es un enorme cilindro de acero revestido de ladrillos resistentes al calor en forma de cilindro. Desde la parte superior, el mineral de hierro, el coque y la piedra caliza se introducen en el horno. Y luego se desciende gradualmente hacia el fondo, calentándose más a medida que lo hacen.

El gas del coque en combustión libera oxígeno del mineral de hierro en la parte superior del horno. La piedra caliza interactúa con las impurezas del mineral y el coque para generar escoria en la parte inferior del horno.

Las temperaturas en el fondo del horno alcanzan más de 3000 grados Fahrenheit. Una muesca de escoria en el horno puede drenar la escoria fundida. Esta escoria flota sobre el acero fundido. A continuación, el proceso descarga el acero fundido de la solera del horno a través de un orificio de colada.

¿Qué es un horno de arco eléctrico?

Los EAF se utilizan principalmente para crear acero de alta calidad aleado con otros metales en la producción de acero. Los EAF ordinarios también pueden fabricar aceros no aleados. A diferencia de los hornos, este proceso no emplea metal caliente. Utilizan chatarra de acero procedente de materiales reciclables.

Un puente grúa vierte la chatarra de acero en el horno de arco eléctrico. Cuando el horno está lleno, la máquina cierra la tapa que cubre la parte superior del horno. A continuación, deja caer los electrodos en el horno a través de la tapa. El proceso aplica una fuerte corriente eléctrica a los electrodos. Crea calor y funde la chatarra.

La producción de acero añade ferroaleaciones al acero mientras se funde para darle la composición química adecuada. Después, la máquina bombea oxígeno al horno para limpiar el acero. La cal y la fluorita se añaden a las impurezas, haciendo que se fundan y generen escoria.

La escoria fundida flota sobre el acero fundido al inclinar el horno y puede drenarse. Al mezclar varios metales para generar aleaciones de acero, los EAF pueden producir una gran variedad de aceros de alta calidad. El acero inoxidable, el cromo y el níquel son las calidades resistentes a la corrosión más utilizadas.

Los aceros utilizados en ingeniería, aeroespacial y blindaje son otros de los aceros específicos producidos en los EAF.

Cómo se fabrica el acero en una acería

La siderurgia produce acero a partir de mineral de hierro o chatarra. El mineral de hierro es un agregado mineral que puede transformarse económicamente en hierro metálico.

La composición del mineral de hierro determina su ley. Lo deseable es una alta concentración de hierro con bajos niveles de azufre y fósforo. El mundo está lleno de mineral de hierro; sin embargo, su concentración varía en función de la ubicación y de factores ecológicos.

"How is steel made" primero recoge la chatarra de acero y la reutiliza como valiosa materia prima para la fabricación de acero durante muchas décadas.

Hay que tener en cuenta que la BF utiliza principalmente materias primas, con algo de chatarra de acero, mientras que la EAF utiliza principalmente chatarra de acero.

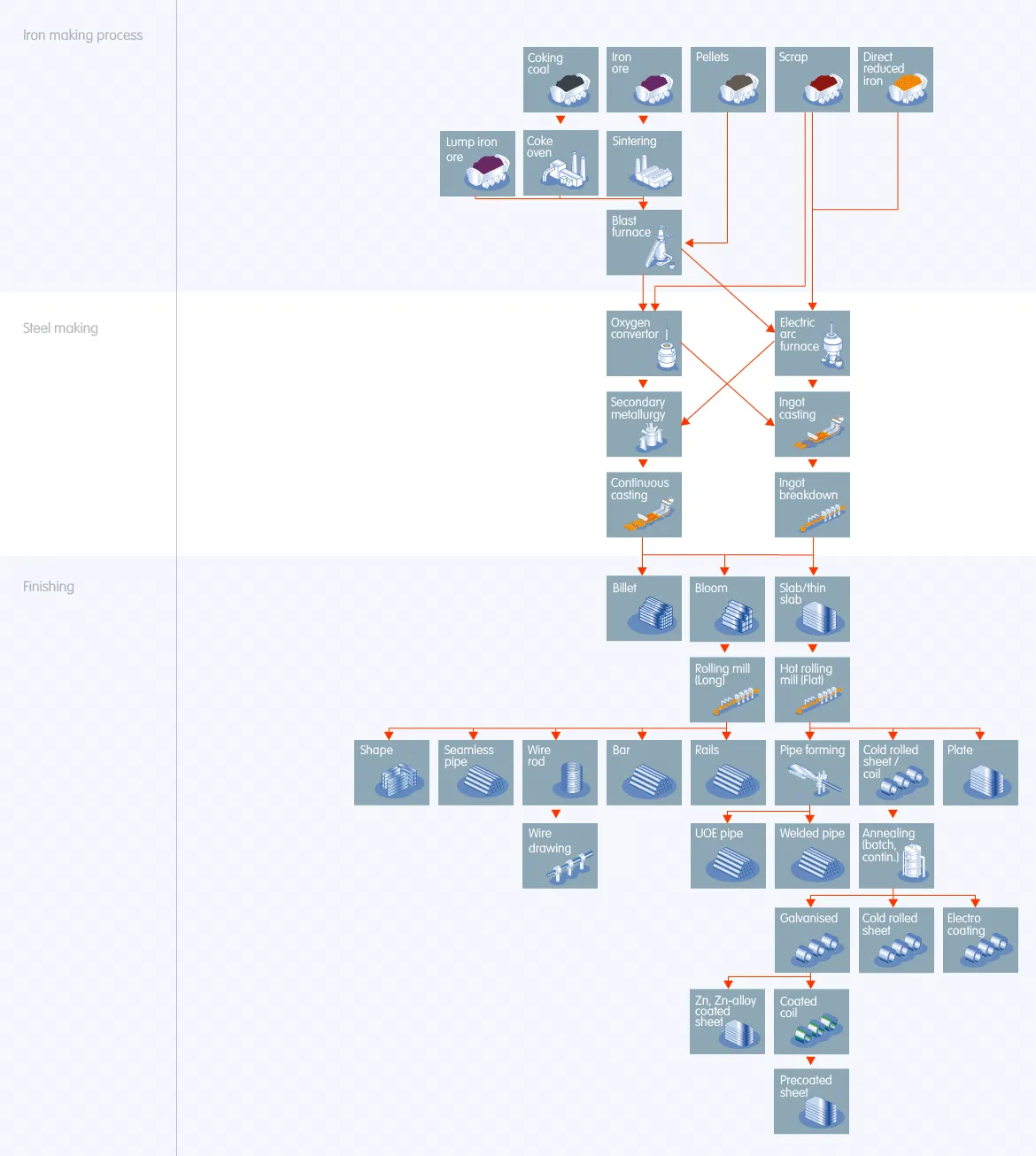

Proceso de fabricación del hierro

"Cómo se fabrica el acero" requiere hierro fundido para producir acero. El mineral de hierro y el carbón son las dos materias primas utilizadas para fabricar hierro fundido. La fábrica de acero convierte el mineral de hierro en mineral sinterizado en una planta de sinterización y convierte el carbón en coque bruto en un horno de coque.

A continuación, la producción de acero vierte los materiales procesados en un alto horno. Lo calienta a 1.200°C mediante aire caliente impulsado por toberas desde la parte inferior. Produce hierro fundido oxidando el coque y reduciendo el mineral sinterizado. Observa el diagrama anterior.

Preparación del horno de coque

Múltiples hornos componen una batería de coque en la producción de acero. Antes de que "Cómo se fabrica el acero" lo cargue en un horno de coque, éste tritura y mezcla el carbón. Después de eso, la producción de acero entrega el carbón mezclado por un vehículo larry a cada horno.

El proceso calienta el carbón a 1.800 °F en el horno de coque durante un máximo de 18 horas. Durante este periodo, empuja el carbón hacia el gas de escape, dejando una forma de carbono puro conocida como "coque".

Cuando la producción de acero expone el coque al oxígeno, se inflama instantáneamente y arde. Cuando el proceso empuja el coque fuera del horno y lo introduce en un vagón, lo apaga para enfriarlo y detener el proceso de combustión.

Tras enfriarse, "cómo se fabrica el acero" deposita el coque en un muelle de carbón. Después, lo transporta a una instalación de filtrado y calibrado antes de introducirlo en el alto horno.

Sinterización

La sinterización es una técnica de aglomeración térmica de finos de mineral de hierro en el proceso de producción de acero. Este proceso recupera productos siderúrgicos, fundentes, agentes formadores de escoria y combustibles sólidos.

El objetivo del proceso de sinterización es crear un producto con propiedades adecuadas para alimentar el alto horno.

El proceso se ha investigado exhaustivamente para determinar las condiciones ideales para obtener la calidad de sinterización más excelente. El proceso de sinterización destaca el que experimenta la mezcla una vez granulada y alimentada a la cadena de sinterización.

A una temperatura de 1300-1480°C, "cómo se fabrica el acero" funde la mezcla de sinterización. Crea la torta de sinterización mediante una serie de procesos. A continuación, se introduce en el alto horno para fabricar arrabio.

Alto horno

La producción de acero requiere ante todo hierro y carbono. El hierro no es muy resistente por sí solo, pero un bajo contenido en carbono -menos de 1%, según el tipo de acero- le confiere cualidades cruciales.

El acero obtiene su carbono del carbón y su hierro del mineral de hierro. Por su parte, el mineral de hierro combina hierro, oxígeno y otros componentes traza. El acero se crea separando el hierro del oxígeno y añadiendo una pequeña cantidad de carbono.

Sin embargo, el proceso funde ambos a alta temperatura en presencia de oxígeno y carbón llamado coque.

El mineral de hierro libera oxígeno a altas temperaturas, transportado por el carbono del coque en dióxido de carbono.

Fe_2 O_3(s) + 3 CO(g) → 2 Fe(s) + 3 CO_2(g)

La reacción se produce porque el dióxido de carbono tiene un estado energético inferior al del óxido de hierro. Además, el proceso requiere altas temperaturas para alcanzar la energía de activación. El contenido de carbono es excesivo. Además, una pequeña cantidad de carbono se combina con el hierro es un producto intermedio antes del acero.

Siderurgia

Un vehículo torpedo transporta el hierro fundido a la acería, lo bombea a un convertidor. Y entonces el "Cómo se hace el acero" hace estallar el convertidor con oxígeno, quemando todas las impurezas. Sólo queda acero fundido puro.

Colada continua

El proceso "Cómo se fabrica el acero" vierte el metal fundido en una máquina de colada. Este proceso de colada continua produce palanquillas, bloques o desbastes. Reduce la necesidad de trenes de laminación primarios e intermedios, fosos de remojo y grandes cantidades de lingoteras que almacenar y utilizar.

También mejora el rendimiento de los productos utilizables a partir de un determinado peso de acero. El proceso se realiza transformándolos en una forma semiacabada más próxima al producto acabado.

Un puente grúa transporta una cuchara de acero a la instalación de colada continua. Tras el pretratamiento, que puede incluir la agitación con un gas inerte. Sin embargo, la boca abierta de la cuchara se cubre con una tapa aislante para limitar la pérdida de calor.

La producción de acero eleva todo el dispositivo a una torreta giratoria mediante una grúa. Ahora es posible la fundición en secuencia del mismo grado de acero sin detener la máquina. También supone una importante reducción de costes.

Sin embargo, en el proceso de producción del acero se conecta un tubo estanco al gas al exterior de la tobera de la cuchara antes del proceso de fundición. Este mecanismo impide que el acero líquido absorba demasiado oxígeno y nitrógeno del aire.

A continuación, el proceso "Cómo se fabrica el acero" abre la tobera de la cuchara. Y entonces permite que el acero fluya a un ritmo regulado desde la cuchara hasta la artesa. Después, un depósito suministra el molde de cobre refrigerado por agua del proceso de fundición.

El acero es arrastrado hacia abajo desde el fondo del molde a través de una red curva de rodillos de apoyo. A continuación, se rocía con agua hasta que emerge horizontalmente como un sólido planchón de acero por el extremo de descarga de la máquina.

Desglose de lingotes

El proceso "Cómo se fabrica el acero" depende de la tecnología de laminación directa por inmersión del lingote de acero, que incluye los siguientes pasos:

- El proceso aplica un modelo de condiciones térmicas del lingote de acero como base teórica.

- Cuando se pulveriza agua en la parte superior e inferior de un lingote de acero simultáneamente, se reduce el tiempo que se tarda en terminar de verter el lingote de acero. Y termina la carga del horno.

- El proceso de producción realiza la carga del horno y la carga densa del horno según grupos. Crea un obturador de chimenea de tipo cerrado, una válvula de aire y gas cerrada y un obturador de chimenea de aire y gas cerrado. Por último, el proceso hace rodar el lingote de acero una vez transcurrido un periodo de remojo.

Acabado

La práctica de alterar la superficie de un artículo para mejorar su estética y longevidad se conoce como acabado metálico. La galvanoplastia forma un fino revestimiento superficial de metal sobre otro mediante electrodeposición.

Forja primaria

En la fase de acabado se moldean las piezas en bruto para darles forma mediante laminación en caliente. Elimina los defectos de las formas y produce el grado de acero requerido. Con este método se pueden crear tubos sin soldadura, productos largos y planos, y diversas cosas a medida.

Formación secundaria

El revestimiento, el tratamiento térmico, la unión, el prensado, el taladrado, el mecanizado y el remachado son procesos secundarios que dan al acero su forma final.

Conclusión

Sobre todo, hemos hablado del proceso general "Cómo se fabrica el acero". Este artículo le resultará útil si está trabajando en un proyecto de acero. También puede que necesite el consejo de algún experto sobre qué método utilizar o qué tipo de acero para utilizar.