¿A quién no le suena el nombre de acero? Seguro que todo el mundo lo conoce. Como el acero no se oxida, lo buscamos con frecuencia en el mercado. Como no se oxida, la gente puede utilizarlo en una amplia gama de aplicaciones. Por eso, los aceros inoxidables son productos muy conocidos en la mayoría de los ámbitos de producción.

Por ello, en este artículo le daremos la solución a esa duda. ¿Por qué no se oxida el acero inoxidable? Por otra parte, ¿cómo es el proceso de fabricación? ¿Cuáles son los requisitos? Abordaremos todas estas preguntas en el tema de hoy. Empezaremos con una definición amplia, seguida de los usos y propiedades. Luego pasaremos a la composición del material y el proceso.

¿Qué es el acero inoxidable?

El acero inoxidable es una categoría de aleaciones ferrosas con al menos 11% de cromo, una composición que resiste la corrosión y ofrece resistencia al calor. El carbono (del 0,03% a más del 1,00%), el nitrógeno, el aluminio, el silicio, el azufre, el titanio, el níquel, el cobre, el selenio, el niobio y el molibdeno son componentes que se encuentran en el acero inoxidable en diversas formas.

El acero inoxidable también es visualmente agradable, muy higiénico, fácil de mantener, muy duradero y ofrece diversas prestaciones además de estas ventajas medioambientales. Como consecuencia, la gente encuentra acero inoxidable en una amplia gama de artículos de uso común. La energía, el transporte, la construcción, la investigación, la medicina, la alimentación y la logística son sólo algunos de los sectores en los que desempeña un papel importante.

Desventajas del acero inoxidable

- Los gastos de fabricación, acabado y pulido son elevados.

- Puede ser un metal complicado de manejar cuando se fabrica acero inoxidable sin utilizar equipos de alta tecnología y métodos adecuados.

- Debido a su rápida disipación del calor, a las piezas dañadas y a los elevados precios de la chatarra, puede resultar complicado.

Usos del acero inoxidable

El fabricante suele utilizar acero inoxidable en aplicaciones que requieren las características únicas del acero y su resistencia a la corrosión. A partir de esta aleación se mecanizan bobinas, chapas, placas, barras, alambre y tubos. Se suele convertir en la siguiente aplicación.

- Automóviles y transporte: Los fabricantes utilizan el acero inoxidable para fabricar sistemas de escape, parrillas y embellecedores. Los fabricantes utilizan cada vez más el acero inoxidable para crear componentes estructurales a medida que avanza la tecnología.

- Instalaciones médicas: Esta sección favorece el acero inoxidable en entornos limpios y estériles porque es fácil de limpiar y se corroe con facilidad. Las empresas utilizan el acero inoxidable para fabricar diversos dispositivos médicos, como herramientas quirúrgicas y dentales.

- Construcciones de edificios: La aplicación del acero inoxidable se ha convertido en una parte vital de la profesión de la construcción debido a su fuerza, resistencia y flexibilidad. Se utiliza con frecuencia en el interior, en encimeras, salpicaderos y barandillas, y en el exterior, en estructuras de alto impacto, como revestimiento.

- Construcción de aviones: Los ingenieros utilizan el acero inoxidable en el sector de la aviación. Por su fuerza y capacidad para resistir altas temperaturas, lo utilizan en diversas aplicaciones, incluidos los bastidores de los aviones. Además, también lo emplean en motores a reacción para evitar que se oxiden.

- Negocio de alimentación y catering: Los fabricantes utilizan el acero inoxidable para fabricar accesorios de cocina, utensilios de cocina y cubertería en la industria alimentaria y de catering.

Propiedades del acero inoxidable

El acero inoxidable tiene muchas características atractivas que hacen que se utilice ampliamente en la fabricación de piezas y componentes en diversas industrias. Lo más importante es que, gracias a su concentración de cromo, es muy resistente a la corrosión. El acero con una concentración mínima de cromo del 10,5% es 200 veces más resistente a la corrosión que el acero sin él.

- El contenido de cromo del acero inoxidable es el principal responsable de su resistencia a la corrosión. En la superficie del acero se forma una capa estable de óxido de cromo que impide las interacciones químicas con la mayor parte del material. Esta capa de óxido es muy fina, de 2 a 3 nm de grosor, y es pasiva (resistente a la corrosión), tenaz (se adhiere bien a la masa) y autorreparable (se reforma cuando se agrieta o daña).

- Los aceros inoxidables ferríticos, martensíticos o dúplex son magnéticos, mientras que los austeníticos no lo son.

- El acero inoxidable es 100% reciclable. El reciclaje de chatarra de acero inoxidable es muy rentable, ya que contiene muchos componentes preciosos, como cromo y níquel.

Categorías de acero inoxidable

Los aceros inoxidables se dividen en cuatro categorías principales en función de su estructura cristalina.

Ferrítico

Los aceros inoxidables ferríticos son menos flexibles que otros aceros inoxidables, lo que disminuye su conformabilidad. También son magnéticos, tienen una dureza limitada y presentan una baja resistencia a la corrosión. Por otra parte, su falta de níquel reduce su precio.

Austenítico

El tipo de acero inoxidable más frecuente es el acero inoxidable austenítico. Su estructura cristalina cúbica está centrada en la cara. Estos aceros incluyen níquel, manganeso y nitrógeno, además de los componentes de aleación habituales de hierro y cromo.

Martensítico

Los aceros inoxidables magnéticos con alta ductilidad y tenacidad se conocen como aceros inoxidables martensíticos. Se pueden trabajar en frío para endurecerlos un poco. En este caso, suelen tener límites elásticos de unos 275 MPa tras el recocido.

Dúplex

La resistencia del acero inoxidable dúplex es aproximadamente el doble que la del acero inoxidable austenítico. En esta situación, es más resistente al agrietamiento por corrosión bajo tensión por cloruros que el acero inoxidable austenítico. Su tenacidad se sitúa entre la de los ferríticos y la de los austeníticos.

¿Se oxida el acero inoxidable?

Una aleación de acero con una concentración mínima de cromo del 10,5% se conoce como acero inoxidable. El cromo interactúa con el oxígeno del aire para crear una capa protectora que hace que el acero inoxidable sea muy resistente a la corrosión y el óxido. En la actualidad existen aproximadamente 150 tipos diferentes de acero inoxidable en el mercado.

Tipos de acero inoxidable

Aunque existen cientos de aleaciones de acero inoxidable diferentes, la mayoría se clasifican en uno de los tres grupos siguientes.

- Acero inoxidable austenítico: Este tipo de acero inoxidable tiene dos características significativas. Para empezar, el acero inoxidable austenítico contiene una cantidad considerable de cromo. La resistencia a la corrosión mejora cuando los fabricantes utilizan este material. En segundo lugar, estos objetos suelen ser no magnéticos, pero un procedimiento de conformado en frío puede hacerlos magnéticos. A continuación se enumeran las aleaciones de acero inoxidable más frecuentes.

- Acero inoxidable ferrítico: Es la segunda aleación de acero inoxidable más frecuente y también es magnética. Debido a su reducida concentración de níquel, los artículos fabricados con esta aleación pueden endurecerse mediante conformación en frío y son menos costosos que otros tipos.

- Acero inoxidable martensítico: Es el tipo de aleación de acero inoxidable menos frecuente. La producción utiliza acero inoxidable martensítico en aplicaciones que necesitan resistencia al impacto o alta resistencia a la tracción. El productor suele acoplar este material para mejorar la resistencia a la corrosión con un recubrimiento protector de polímero.

¿Cómo se fabrica el acero inoxidable?

Al producir acero inoxidable, el productor debe decidir primero el tipo de acero inoxidable que desea crear. Este paso es importante porque el grado de acero inoxidable que se pretenda producir influirá en la proporción de componentes de acero inoxidable presentes en la combinación, como hierro, carbono, níquel, etc.

El resto del proceso de producción del acero inoxidable puede comenzar después de haber recogido las materias primas. Las siguientes secciones repasarán el proceso de producción de acero inoxidable de la industria.

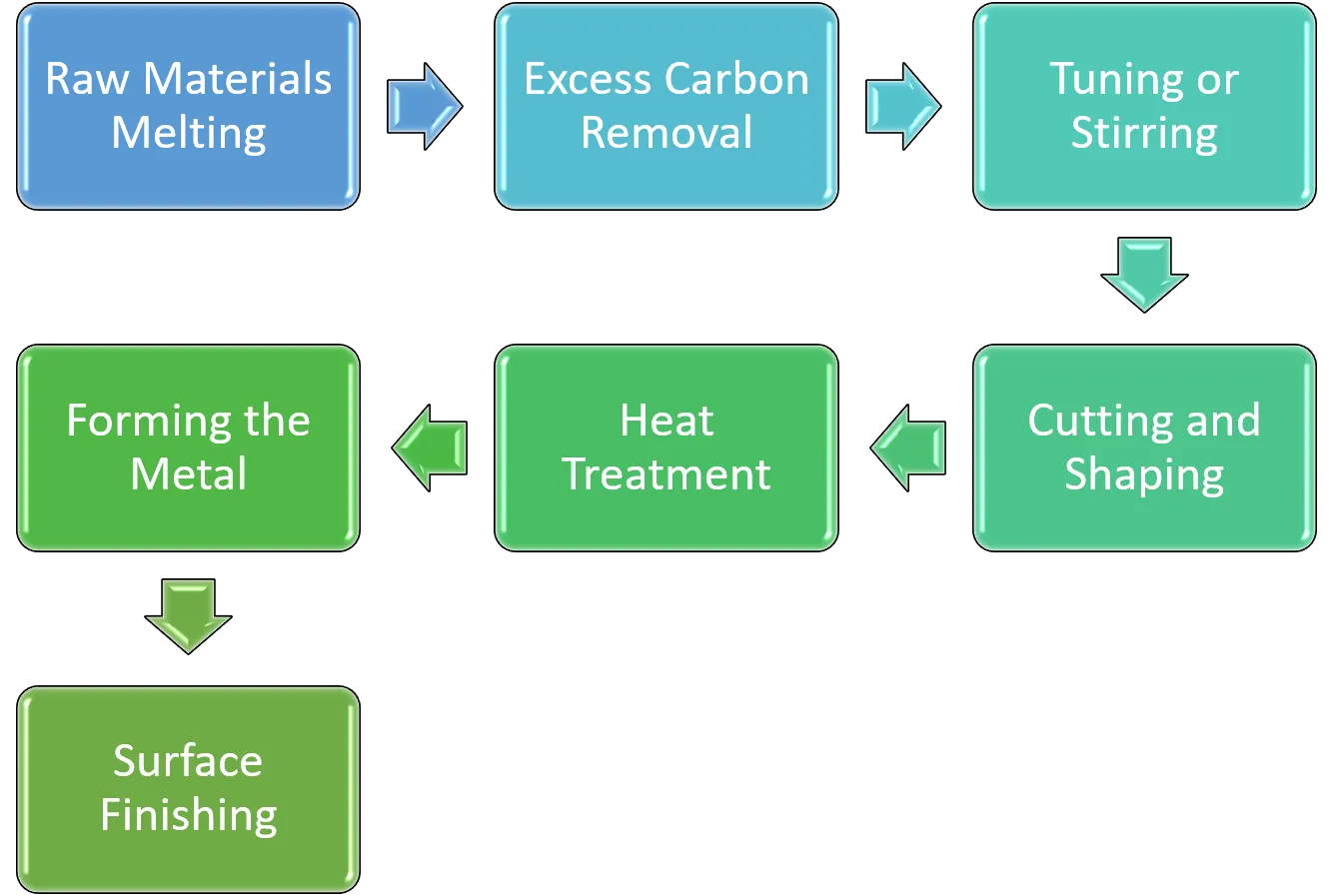

En primer lugar, los fabricantes calientan diversos materiales de acero inoxidable hasta sus puntos de fusión en un horno. A continuación, introducen el material fundido en un proceso de descarburación por oxígeno al vacío (VOD) o de descarburación por argón-oxígeno (AOD) para eliminar el exceso de carbono. En tercer lugar, el acero fundido puede agitarse para ayudar a dispersar y eliminar determinados componentes del acero inoxidable de la mezcla, lo que puede ayudar a afinar la calidad del producto final.

En cuarto lugar, cuando el acero inoxidable se enfría, se somete a una serie de operaciones de conformado, empezando por el laminado en caliente mientras el acero está todavía por encima de su temperatura de cristalización. En quinto lugar, puede recocido para aliviar las tensiones internas y cambiar las características mecánicas del acero inoxidable.

Tras el proceso de recocido, la línea de producción somete el acero inoxidable a diversos procedimientos de corte y conformado para obtener un producto final adecuado a la aplicación. Por último, antes de exportar palanquillas, blooms o alambres de acero inoxidable a otros fabricantes, el fabricante de acero inoxidable puede añadirles diversos tratamientos superficiales.

Aditivos y componentes de la composición del acero

Los componentes de acero inoxidable son el material preferido actualmente para fabricar productos y satisfacer las necesidades de los consumidores. ¿Cuántos tipos de acero existen? Depende de sus aditivos. Veámoslos.

- Carbono: Las empresas producen acero de carbono y hierro aleados entre sí. El hierro gana resistencia y dureza como resultado de este proceso.

- Manganeso: La adición de manganeso al acero aumenta la dureza, la resistencia y la templabilidad, al tiempo que mejora las características de trabajo en caliente.

- Cromo: Utilizan cromo para mejorar la resistencia a la oxidación del acero.

- Níquel: Los fabricantes añaden grandes cantidades de níquel a los aceros inoxidables con alto contenido en cromo para crear los aceros más resistentes al calor y la corrosión.

- Molibdeno: Cuando se combina con aceros austeníticos al cromo-níquel, el molibdeno mejora la resistencia a la corrosión por picaduras y grietas, especialmente en entornos con azufre y cloruros.

- Nitrógeno: El nitrógeno, al igual que el níquel, es un elemento formador de austenita que mejora la estabilidad austenítica del acero inoxidable.

- Cobre: El cobre es un elemento residual común en el acero inoxidable. La producción añade este elemento a diversas aleaciones para proporcionar propiedades de endurecimiento por precipitación o mejorar la resistencia a la corrosión en ácido sulfúrico y agua salada.

- Titanio: En la producción se suele utilizar titanio para estabilizar el carburo, sobre todo cuando requiere soldadura . El titanio se combina con el carbono para producir carburos de titanio, que son muy estables y difíciles de disolver en el acero, lo que reduce el riesgo de corrosión intergranular.

- Fósforo: Suelen combinar el fósforo con el azufre para mejorar la maquinabilidad. Aunque el fósforo mejora la resistencia de los aceros inoxidables austeníticos, también reduce la resistencia a la corrosión y aumenta la propensión del material a romperse durante la soldadura.

- Azufre: Cuando se añade en pequeñas cantidades, el azufre mejora la maquinabilidad, pero, al igual que el fósforo, tiene un impacto perjudicial en la resistencia a la corrosión y, en consecuencia, en la soldabilidad.

Otros aditivos

- Selenio: El selenio se utilizaba antiguamente como suplemento para mejorar la maquinabilidad.

- Niobio/Colombium: Los fabricantes utilizan el Niobio/Colombium para estabilizar el carbono del acero y funcionan de forma similar al titanio. El niobio también refuerza las aleaciones y los aceros, permitiéndoles soportar temperaturas más elevadas.

- Silicio: Utilizan silicio como agente desoxidante (que mata) en el proceso de fusión del acero, y la mayoría de los aceros incluyen una cantidad ínfima.

- Cobalto: Cuando se expone a la radiación sólida de los reactores nucleares, el cobalto se vuelve altamente radiactivo. Por ello, todos los aceros inoxidables utilizados en centrales nucleares tendrán límites de cobalto, normalmente del 0,2% como máximo.

- Calcio: Los productores añaden calcio en cantidades ínfimas para mejorar la maquinabilidad sin comprometer otras características causadas por el selenio, el fósforo y otros elementos.

Conclusión

Los aceros inoxidables incluyen al menos un 10,5% de cromo, menos de un 1,2% de carbono y otros componentes de aleación. El acero inoxidable se utiliza en diversos lugares con distintos fines.

El acero inoxidable se presenta en diversas formas, dependiendo de la combinación de otros aditivos. Los fabricantes mezclan estos aditivos en la composición del acero inoxidable en función del uso previsto.