Necesitamos metales todos los días. Los científicos descubren cada año nuevas tecnologías y métodos para mejorar las comodidades humanas. La fabricación de chapas metálicas es uno de los términos más comunes en la fabricación de metales.

Sin embargo, en comparación con el siglo XIX, en el mundo actual hemos ido demasiado lejos. Las industrias siguen un buen número de técnicas de fabricación de chapa para mejorar la productividad y los costes. En este artículo le presentamos la guía de fabricación de chapas metálicas.

¿Qué es la fabricación de chapas metálicas?

La fabricación de chapas metálicas consiste en cortar, punzonar, doblar y ensamblar chapas planas de acero o aluminio para formar estructuras o artículos metálicos. Cortar y quemar chapas metálicas en casi cualquier forma permite a la máquina cortarlas, plegarlas o estirarlas para darles prácticamente cualquier forma.

El acero inoxidable, el aluminio, el zinc y el cobre son chapas comunes, con espesores que oscilan entre 0,006 y 0,25 pulgadas (0,015 y 0,635 centímetros). Los calibres gruesos son más apropiados para componentes pesados con aplicaciones exigentes, mientras que los calibres más finos son más flexibles.

La fabricación de chapas metálicas también puede hacer uso de equipos especializados como sierras de cinta y sierras de corte. Este proceso garantiza que la máquina realice el corte de forma uniforme durante todo el procedimiento. Los sopletes de corte pueden cortar rápida y eficazmente grandes piezas de chapa metálica.

La tecnología facilitó la fabricación de chapas metálicas mediante el uso de prensas plegadoras, que ayudan a crear curvas y ángulos pronunciados en el metal. Hay varios tipos distintos de plegadoras, cada una con sus propias funciones y aplicaciones.

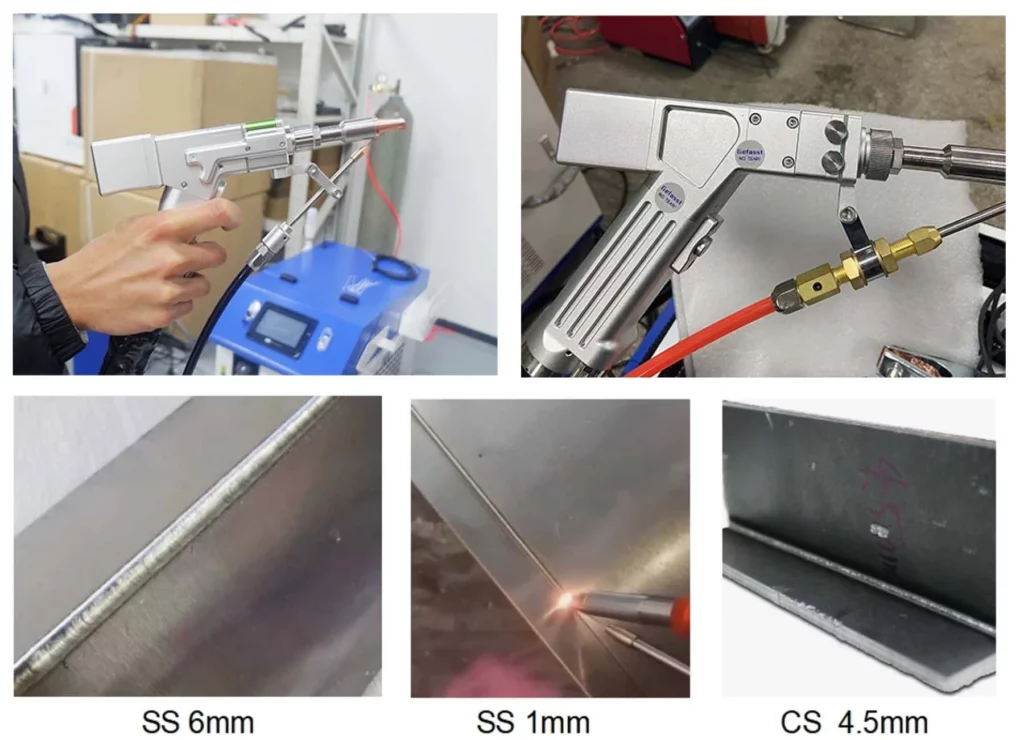

La soldadura es otro aspecto esencial de la fabricación de chapas metálicas. Después de haber producido todos los componentes, los combina y los suelda por puntos en su lugar. Los fabricantes pueden emplear diversos métodos de soldadura para evitar alabeos u otras irregularidades en la producción de chapa metálica. Estos métodos incluyen el lijado del metal durante la fase de enfriamiento, un procedimiento único de enderezado, la soldadura escalonada y el uso de una fijación resistente.

Proceso de fabricación de chapas metálicas

La cadena de producción utiliza distintos métodos de fabricación en la industria de fabricación de chapas metálicas. Sin embargo, las cuatro etapas siguientes son las mismas para todos ellos. Hemos incluido esta sección de procesos para que comprenda mejor el proceso de fabricación de chapas metálicas.

Corte

El corte de chapas metálicas es uno de los tres métodos principales de manipulación de chapas metálicas. Al igual que el mecanizado CNC, la fabricación de chapa metálica es una técnica de fabricación sustractiva, ya que permite crear componentes utilizables simplemente eliminando partes del material.

Puede cortar chapas utilizando varias máquinas, algunas de las cuales son específicas para la producción de chapas.

El corte por láser es una de las técnicas más importantes para cortar chapas metálicas. Una cortadora láser funciona enfocando un láser intenso a través de una lente. Aunque puede tener problemas con los materiales más difíciles, es una máquina precisa y eficiente energéticamente que funciona bien con calibres de chapa finos y medios.

Corte por chorro de agua es otra opción para el corte de chapa. Este método de corte es una técnica de fabricación de chapas metálicas que consiste en cortar el metal utilizando un chorro de agua a alta presión. Las cortadoras por chorro de agua son ideales para cortar chapas metálicas con puntos de fusión bajos, ya que no producen calor que pueda deformar el metal.

El corte por plasma es una tercera alternativa para el corte de chapas metálicas. Una cortadora de plasma crea un chorro de plasma caliente que penetra rápidamente en chapas metálicas, incluso de gran espesor, creando un canal eléctrico de gas ionizado.

Deformación

La deformación de chapas metálicas es otra área vital de las técnicas de fabricación de chapas metálicas. Esta categoría de técnicas incluye diversos métodos para cambiar y manipular la chapa metálica sin cortarla.

El plegado de chapa es una de las técnicas de deformación más comunes. Una empresa de chapa puede doblar chapa en forma de V, U y canales hasta 120 grados utilizando una máquina de frenado. Las chapas de menor espesor son más fáciles de doblar. El descamuflado permite a los fabricantes de chapa eliminar la curva horizontal de las piezas de chapa en forma de tira.

El estampado es un tipo de deformación que puede considerarse como una subcategoría propia. Incluye el uso de una prensa de estampado hidráulica o mecánica con una herramienta y una matriz, y funciona de forma similar al punzonado, pero no elimina el material de forma permanente. Rizar, esbozar, repujar, rebordear y dobladillar son actividades que se pueden realizar con el estampado.

Montaje

El estudio forma la chapa de dos maneras: corte y deformación. El montaje es una tercera opción, que realiza con o sin el uso de elementos de fijación convencionales.

El ensamblaje de diversos componentes de piezas de chapa metálica mediante elementos de fijación como pernos, tornillos y remaches es un elemento esencial de todo el proceso de fabricación, aunque el estudio no suele considerarlo un proceso de fabricación. Puede utilizar otras técnicas de fabricación de chapas metálicas, como el punzonado,

La soldadura es un método de unión de componentes de chapa metálica en el que la técnica utiliza el calor para fundir una parte del metal donde se conecta con otro elemento. El metal fundido de los dos componentes se fusiona para crear una conexión sólida. La soldabilidad es excelente en chapas comunes como el acero inoxidable y el aluminio, pero varios metales pueden soldarse mejor con distintos tipos de soldadura: por arco, por haz de electrones, por resistencia, etc.

Acabado

El servicio de fabricación puede acabar el producto una vez completado el procedimiento de fabricación. Este proceso suele implicar el pulido de superficies y bordes y la adición de distintos revestimientos, como la pintura en polvo.

El acabado metálico es el proceso de aplicar un revestimiento a un material para mejorar su aspecto o durabilidad. El acabado de superficies es la eliminación de una capa de un material para mejorar su funcionamiento o aspecto.

En este estudio existen varios tipos de acabado para la fabricación de metales. Uno de los más populares es el anodizado, un procedimiento electroquímico que forma una capa de óxido en la superficie de un componente metálico para mejorar su resistencia a la corrosión. Otro término a tener en cuenta es el chapado metálico, un recubrimiento exterior de otro tipo de metal.

Del mismo modo, en la industria, el ennegrecimiento y el revestimiento son técnicas populares de acabado de la fabricación de metales. Además, la terminología de acabado de superficies como el desbarbado y el graneado son esenciales en el acabado de la fabricación de metales.

Técnicas de fabricación de chapas metálicas

El cizallado, el corte, el doblado, la soldadura, la contracción, el granallado y otras técnicas de fabricación son sólo algunos ejemplos. A continuación se indican algunos tipos distintos de métodos de fabricación:

Cizallado de chapa

El cizallado es una técnica de fabricación de metales que elimina el material no deseado de la chapa recortándola. Consiste en cortar la chapa con gran precisión utilizando una máquina o equipo, como una cizalla de banco. El cizallado no requiere el uso de calor. La técnica suele cizallar la chapa cuando está fría o a temperatura ambiente. No produce residuos en forma de virutas, lo que la convierte en una opción atractiva para los fabricantes.

El cizallado es un proceso que consiste en cortar chapas metálicas mediante un equipo o herramienta con cuchillas. Los equipos y máquinas de cizallado tienen varias formas y tamaños, siendo la cizalla de banco una de las más populares. También se cizalla con guillotinas.

Corte por láser de chapas metálicas

Puede utilizar el método de corte por láser para cortar diversos materiales, como chapas de acero y aluminio, así como objetos tridimensionales como perfiles y tubos.

Hace más de dos décadas, la tecnología lanzó el corte por láser como técnica industrial. Durante el proceso de corte, un rayo láser de alta energía y muy concentrado apunta a una pieza. En el proceso se producen vapores metálicos y fusiones, que son expulsados por una corriente de gas a alta presión.

Sin embargo, el rayo láser corta una junta o hueco de corte en la pieza de trabajo, variando el filo de corte en función del rayo láser. La técnica puede utilizar un rayo láser para una gran variedad de operaciones de corte. La gama incluye cortes en metales de hasta 30 mm de grosor y cortes muy precisos en materiales frágiles. Así, el estudio utiliza diferentes láseres en el corte por láser CNC, con láseres de fibra y CO2 en aplicaciones industriales.

Doblado de chapas

El plegado de chapas metálicas es un proceso habitual y esencial en una fábrica de fabricación de chapas metálicas. Esta técnica consiste en la deformación plástica de una pieza de metal a lo largo de un eje, lo que provoca un cambio en la geometría de la pieza. Al igual que otros procesos de conformado de metales, el plegado altera la forma de la pieza manteniendo el mismo volumen de material.

El plegado puede dar lugar a un ligero cambio en el espesor de la chapa en algunos casos. En cambio, el plegado no produce casi ningún cambio en el grosor de la chapa en la gran mayoría de las operaciones. La técnica utiliza el método de plegado para conferir resistencia y rigidez a la chapa, cambiar el momento de inercia de una pieza, mejorar el aspecto estético y eliminar los bordes afilados, entre otras cosas.

Soldadura de chapas

La soldadura, junto con el corte, es una de las técnicas de producción de metal más comunes entre los aficionados. La soldadura es la técnica de unir dos piezas metálicas distintas. No importa si los componentes utilizados en una aplicación de soldadura son chapas, paneles, barras o formas, siempre que estén compuestos de metal.

Se puede soldar utilizando diversas técnicas y herramientas. La aplicación de calor donde pretende que las dos partes se conecten suele ser popular para crear una soldadura. Muchos trabajadores del metal comienzan su carrera en la fabricación de metales con trabajos de soldadura.

Contracción de chapas

Contraer metal es mucho más difícil que extenderlo. Durante el proceso de contracción, el metal se empuja o aprieta en un espacio más pequeño. Los fabricantes emplean esta técnica cuando necesitan disminuir la longitud de una pieza de metal y su curvatura. El método encoge en chapa golpeándola contra un bloque en V o engarzándola y luego encogiéndola.

Dado que un martillo de acero sobre una superficie dura estira el metal en lugar de reducirlo, la contracción en frío requiere el empleo tanto de una superficie firme, como madera o acero, como de un mazo o martillo blando. Cuanto mayor sea la cara del mazo, mejor.

Granallado

El granallado es una técnica de preparación de superficies que emplea un abrasivo de acero de alta velocidad. Es una técnica para obtener una buena limpieza y preparación de la superficie para operaciones de acabado secundarias. El granallado suele ser popular para los siguientes fines:

- Limpieza de hierro, acero, componentes no fundidos, piezas forjadas y otros materiales similares

- Limpieza mecánica de chapas, varillas, bobinas, alambre y otros materiales

- granallado para cambio mecánico

Preparación de superficies (pintura, revestimiento, etc.) El granallado, en general, enfoca partículas abrasivas a altas velocidades (65-110 m/s) de forma controlada sobre el material, eliminando los contaminantes superficiales como resultado del impacto abrasivo.

Resumen

La fabricación de chapas metálicas consiste en cortar, punzonar, doblar y ensamblar chapas planas de acero o aluminio para crear estructuras o artículos metálicos. En el mundo de la fabricación de chapas metálicas existen las seis técnicas de fabricación de chapas más comunes.

Hemos ilustrado las ventajas e inconvenientes de todas las técnicas de fabricación de chapas metálicas. Así, ahora puede distinguir la diferencia entre cada uno de los procesos de fabricación.

Los principales atributos de la fabricación de metales incluyen las materias primas para crear las piezas de metal necesarias para el proyecto en cuestión, las máquinas de ruedas y sierras para terminar los proyectos y cortar el metal y los planos de diseño originales realizados por los ingenieros del proyecto de construcción original. Para proteger el aspecto físico de los metales, se aplica el chorro de arena.