Fabrikalardaki ileri teknoloji, çelik endüstrisini daha verimli ve sürdürülebilir kılmak için her zamankinden daha kritik bir öneme sahip. Yapay zeka "Çelik nasıl üretilir?" sorusunun cevabını değiştirmeye çalışıyor.

"Çelik nasıl yapılır?" öğrencilerimiz arasında sıkça sorulan bir konudur. Prosedürün anlaşılması kolaydır. Bu sayfa süreci açıklayacak ve "çelik nasıl yapılır "ın her adımını gösterecektir.

Çelik Üretimi ve Pazara Genel Bakış

Çelik, günümüz dünyasında en yaygın kullanılan metallerden biridir. Ucuz, uzun ömürlü ve çok yönlüdür. Çelik, yıllık yaklaşık 750 milyon tonluk üretimiyle çimentonun ardından dünyanın en büyük ikinci seri üretim ürünüdür.

"Çelik nasıl yapılır?" günün 24 saati devam eden bir süreçtir. Ayrıca, sürekli hammadde tedarikinin yanı sıra büyük miktarlarda enerji gerektirir.

Dünya Çelik Birliği'ne göre, 2001 yılında 851 milyon ton olan dünya ham çelik üretimi 2013 yılında 1.606 milyon tona yükselmiştir. Öte yandan, dünya çapında kişi başına ortalama çelik kullanımı 2001 yılında 150 kg iken 2013 yılında 225 kg'a yükselmiştir.

Çelikteki karbon içeriği yüzde 0,08 ila 1,5 arasında değişir. Bileşimi nedeniyle, işlenmesi dövme demire göre daha zordur. Ancak dökme demir kadar kırılgan değildir.

Çelik, sertlik, esneklik ve gerilme mukavemetinin eşsiz bir karışımına sahiptir. Tamamen geri dönüştürülebilir ve çok az enerji kullanır. Çelik endüstrisinin çabaları sayesinde, enerji tüketimi ve CO2 emisyonları 1960'lardakinin yarısından daha azdır. Bu tekniğin bir sonucu olarak çelik daha çevre dostu ve uzun ömürlü hale gelmektedir.

Çelik bazlı ürünler arasında demiryolu hatları, petrol ve gaz boru hatları, kuleler, asansörler, metrolar, köprüler, otomobiller, gemiler, bıçaklar ve çatallar, jiletler ve cerrahi ekipmanlar sayılabilir.

Çelik nasıl yapılır

"Çelik nasıl yapılır" süreci Demir cevherini ısıtır ve safsızlıkları gidermek ve çelik üretmek için karbon eklemek üzere fırınlarda eritir. Bu süreç çeliğin büyük bir kısmını iki yoldan biriyle üretir: yüksek fırın veya elektrik ark fırını.

Yüksek fırınlar, iyi bir önlem için bir miktar hurda çelikle birlikte hammadde kullanırken, Elektrik Ark Fırınları öncelikle hurda çelik kullanır.

Yüksek Fırın Nedir?

1850'lerin ortalarında Henry Bessemer yüksek fırını geliştirdi. Bessemer, erimiş demiri oksitlemek ve çelik üretimindeki safsızlıkları gidermek için içinden hava geçirerek çelik üretmenin bir yolunu buldu.

Çağdaş yüksek fırın, silindir biçiminde ısıya dayanıklı tuğlalarla kaplı devasa bir çelik silindirdir. Üstten demir cevheri, kok kömürü ve kireç taşı fırına beslenir. Ve sonra yavaş yavaş dibe iner, bunu yaparken daha da ısınır.

Yanan kok kömüründen çıkan gaz, fırının üst bölümündeki demir cevherinden oksijeni serbest bırakır. Kireçtaşı, cevher ve kok kömüründeki yabancı maddelerle etkileşime girerek fırının alt kısmında cüruf oluşturur.

Fırının tabanındaki sıcaklıklar 3000 Fahrenheit derecenin üzerine çıkar. Fırındaki bir cüruf çentiği erimiş cürufu boşaltabilir. Bu cüruf erimiş çeliğin üzerinde yüzer. İşlem daha sonra erimiş çeliği fırının ocağından bir musluk deliğinden boşaltır.

Elektrik Ark Ocakları Nedir?

EAF'ler öncelikle çelik üretiminde diğer metallerle alaşımlı yüksek kaliteli çelik oluşturmak için kullanılır. Sıradan EAF'lerde alaşımsız çelikler de üretilebilir. Fırınların aksine, bu işlemde sıcak metal kullanılmaz. Geri dönüştürülebilir malzemelerden elde edilen hurda çelikten yararlanırlar.

Bir tavan vinci hurda çeliği EAF'ye taşır. Fırın dolduğunda, makine fırının üstünü örten kapağı kapatır. Ve sonra elektrotları kapaktan fırının içine bırakır. İşlem elektrotlara güçlü bir elektrik akımı uygular. Bu ısı yaratır ve hurdayı eritir.

Çelik üretimi, uygun kimyasal bileşimi sağlamak için erirken çeliğe Ferro-alaşımlar ekler. Bundan sonra makine, çeliği temizlemek için fırına oksijen pompalar. Kireç ve fluorspar safsızlıklara eklenerek kaynaşmalarına ve cüruf oluşturmalarına neden olur.

Erimiş cüruf, fırının eğilmesiyle erimiş çeliğin üzerinde yüzer ve boşaltılabilir. Çelik alaşımları üretmek için çeşitli metalleri karıştırarak, EAF'ler çeşitli yüksek kaliteli çelikler üretebilir. Paslanmaz çelik, krom ve nikel en yaygın olarak kullanılan korozyona dayanıklı niteliklerdir.

Mühendislik, havacılık ve zırh kaplamada kullanılan çelikler, EAF'lerde üretilen diğer özel çelikler arasındadır.

Çelik fabrikasında çelik nasıl üretilir?

Çelik fabrikası demir cevherinden ya da hurda metalden çelik üretir. Demir cevheri, ekonomik olarak işlenerek metal demire dönüştürülebilen bir mineral agregadır.

Demir cevherinin bileşimi onun derecesini belirler. Düşük sülfür ve fosfor seviyeleri ile yüksek demir konsantrasyonu arzu edilir. Dünya demir cevheriyle doludur; ancak demir konsantrasyonu konuma ve ekolojik faktörlere bağlı olarak değişir.

"How is steel made" ilk olarak çelik hurdalarını toplar ve onlarca yıl boyunca çelik üretimi için değerli bir hammadde olarak yeniden kullanır.

Lütfen BF'nin öncelikle hammadde kullandığını ve iyi bir önlem için bir miktar hurda çelik attığını, EAF'nin ise esas olarak hurda çelik kullandığını unutmayın.

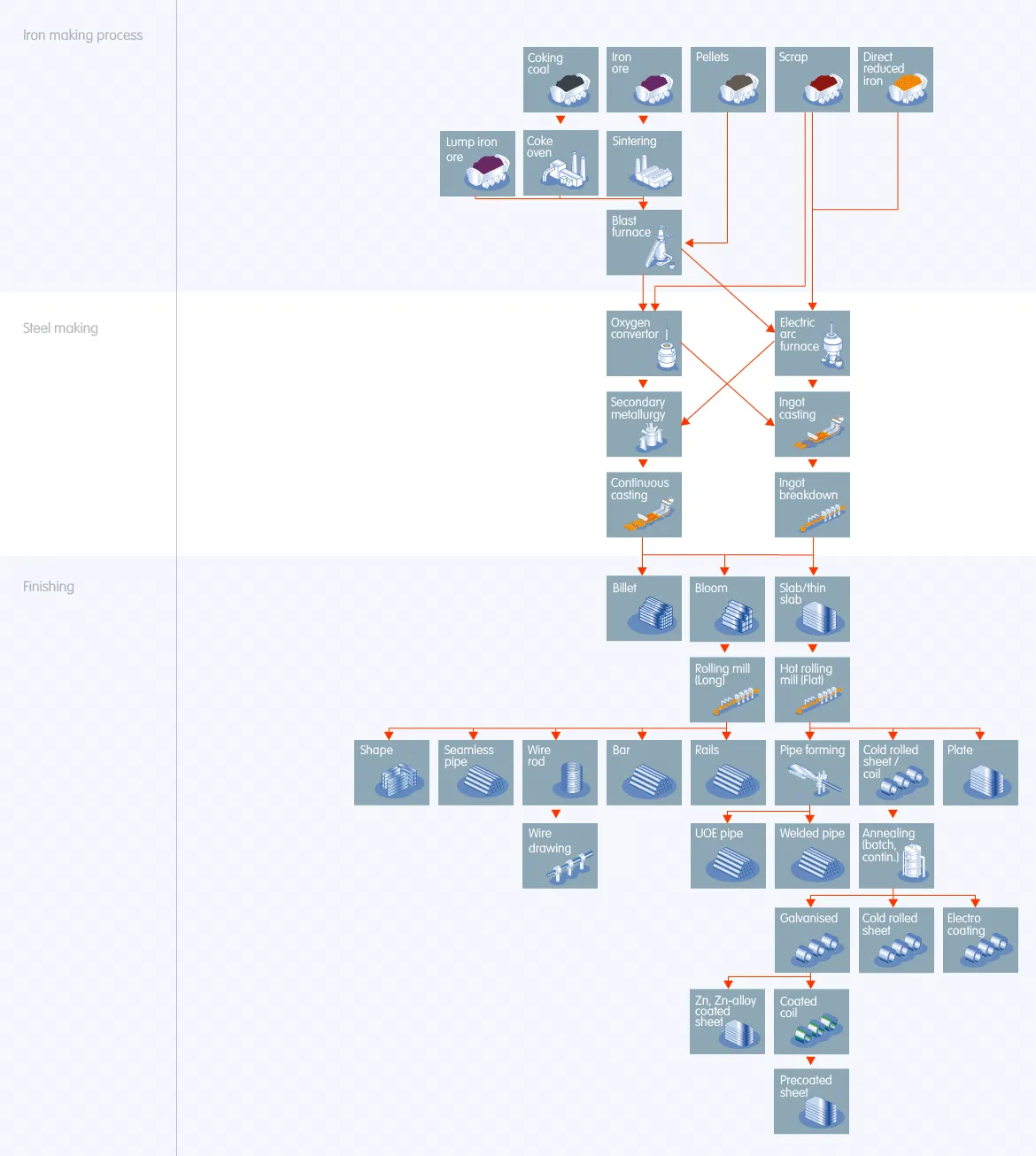

Demir Üretim Süreci

"Çelik nasıl yapılır?" sorusu çelik üretmek için erimiş demir gerektirir. Demir cevheri ve kömür, erimiş demir yapmak için kullanılan iki ana malzemedir. Çelik fabrikası demir cevherini bir sinterleme tesisinde sinter cevherine dönüştürür ve kömürü bir kok fırınında ham koka dönüştürür.

Çelik üretimi daha sonra işlenmiş malzemeleri bir yüksek fırına döker. Alttan tuyerlerle içeri itilen sıcak hava ile 1200°C'ye kadar ısıtılır. Kok kömürünü oksitleyerek ve sinterlenmiş cevheri indirgeyerek erimiş demir üretir. Yukarıdaki şemaya bir göz atın.

Kok fırını hazırlığı

Çelik üretiminde birden fazla fırın bir kok bataryası oluşturur. "Çelik nasıl yapılır" bir kok fırınında şarj etmeden önce kömürü ezer ve karıştırır. Bundan sonra çelik üretimi, karıştırılmış kömürü bir taşıma aracıyla her bir fırına ulaştırır.

Proses, kömürü kok fırınında 18 saate kadar 1.800°F sıcaklığa kadar ısıtır. Bu süre zarfında kömürü gazın içine iter ve geriye "kok" olarak bilinen saf karbon formu kalır.

Çelik üretimi kok kömürünü oksijene maruz bıraktığında, anında tutuşur ve yanar. Süreç kok kömürünü fırından çıkarıp bir vagona ittiğinde, soğuması ve yanma sürecini durdurması için kok kömürünü söndürür.

Soğuduktan sonra, "çelik nasıl yapılır" kok kömürünü bir kömür rıhtımına bırakır. Bundan sonra, yüksek fırına koymadan önce bir filtre ve boyutlandırma tesisine taşır.

Sinterleme

Sinterleme, çelik üretim sürecinde demir cevheri ince taneleri için kullanılan bir termal aglomerasyon tekniğidir. Bu işlem demir yapım ürünlerini, flaksları, cüruf oluşturucu maddeleri ve katı yakıtları geri kazandırır.

Sinterleme işleminin amacı, yüksek fırına beslemek için uygun özelliklere sahip bir ürün oluşturmaktır.

Süreç, en mükemmel sinter kalitesini elde etmek için ideal koşulları belirlemek üzere kapsamlı bir şekilde araştırılmıştır. Sinterleme süreci, karışımın granüle edildikten ve sinter şeridine beslendikten sonra geçirdiği süreci vurgulamaktadır.

1300-1480°C sıcaklıkta, "çelik nasıl yapılır" sinter karışımını eritir. Bir dizi işlemden geçerek sinter kekini oluşturur. Sonra da pik demir yapmak için yüksek fırına konur.

Yüksek Fırın

Çelik üretimi her şeyden önce demir ve karbon gerektirir. Demir kendi başına çok güçlü değildir, ancak düşük karbon içeriği - çeliğin türüne bağlı olarak 1%'den az - ona çok önemli nitelikler kazandırır.

Çelik karbonunu kömürden, demirini ise demir cevherinden alır. Öte yandan demir cevheri demir, oksijen ve diğer eser bileşenleri bir araya getirir. Çelik, demirin oksijenden ayrılması ve az miktarda karbon eklenmesiyle oluşturulur.

Bununla birlikte, süreç her ikisini de oksijen ve kok adı verilen kömür varlığında yüksek sıcaklıkta eritir.

Demir cevheri yüksek sıcaklıklarda oksijen açığa çıkarır, karbondioksit içindeki kok kömüründen gelen karbon tarafından taşınır.

Fe_2 O_3(s) + 3 CO(g) → 2 Fe(s) + 3 CO_2(g)

Reaksiyon, karbondioksitin demir oksitten daha düşük bir enerji durumuna sahip olması nedeniyle gerçekleşir. Ayrıca, süreç aktivasyon enerjisine ulaşmak için yüksek sıcaklıklar gerektirir. Aşırı yüksek karbon içeriğine sahiptir. Ayrıca, demir ile birleşen az miktarda karbon çelikten önce bir ara üründür.

Çelik Üretimi

Bir torpido aracı erimiş demiri çelik fabrikasına taşır ve bir konvertöre pompalar. Ve sonra "Çelik nasıl yapılır" dönüştürücüyü oksijenle patlatarak tüm yabancı maddeleri yakar. Geriye kalan tek şey saf erimiş çeliktir.

Sürekli döküm

"Çelik nasıl yapılır" işlemi, erimiş metali bir döküm makinesine döker. Bu sürekli döküm işlemi kütükler, blumlar veya plakalar yapar. Birincil ve ara haddehanelere, ıslatma çukurlarına ve depolamak ve kullanmak için büyük miktarlarda külçe kalıplarına olan ihtiyacı azaltır.

Ayrıca belirli bir çelik ağırlığından elde edilen kullanılabilir ürün verimini de artırır. İşlem, tamamlanmış ürüne daha yakın bir yarı mamul şekline dönüştürülerek yapılır.

Bir tavan vinci bir pota çeliği sürekli döküm tesisine taşır. İnert bir gazla karıştırmayı da içerebilen ön işlemden sonra. Ancak, ısı kaybını sınırlamak için potanın açık ağzı yalıtkan bir kapakla kapatılır.

Çelik üretimi, tüm cihazı vinç aracılığıyla döner bir taret üzerine kaldırır. Artık makine durdurulmadan aynı kalite çelikten sıralı döküm yapılabilmektedir. Bu aynı zamanda önemli bir maliyet düşürücü bileşendir.

Ancak çelik üretim süreci, döküm işleminden önce pota ağzının dış kısmına gaz geçirmez bir tüp bağlar. Bu mekanizma sıvı çeliğin havadan çok fazla oksijen ve nitrojen emmesini engeller.

Bundan sonra, "Çelik nasıl yapılır" işlemi pota ağzını açar. Ardından çeliğin kaşıklardan tandişe düzenli bir hızda akmasını sağlar. Bundan sonra bir rezervuar, döküm işleminin su soğutmalı bakır kalıbını besler.

Çelik, destek silindirlerinden oluşan kıvrımlı bir ağ aracılığıyla kalıbın altından aşağıya doğru sürüklenir. Daha sonra, makinenin boşaltma ucundan yatay olarak sağlam bir çelik levha olarak çıkana kadar su püskürtür.

Külçe dökümü

"Çelik nasıl yapılır" süreci, aşağıdaki adımları içeren çelik külçe ıslatma doğrudan haddeleme teknolojisine bağlıdır:

- Süreç, teorik bir temel olarak bir çelik külçe termal durum modelini uygular.

- Bir çelik külçenin üstüne ve altına aynı anda su püskürtüldüğünde, çelik külçenin dökülmesinin tamamlanması için gereken süre kısalır. Ve sonra fırın yüklemesini bitirir.

- Üretim prosesi gruplara göre fırın yükleme ve yoğun fırın yükleme işlemlerini gerçekleştirir. Kapalı tip baca klapesi, kapalı hava ve gaz vanası ve kapalı hava ve gaz baca klapesi oluşturur. Son olarak proses, bir ıslatma süresi geçtikten sonra çelik külçeyi haddeler.

Bitirme

Estetik ve uzun ömürlülüğünü artırmak için bir öğenin yüzeyini değiştirme uygulaması metal kaplama olarak bilinir. Elektrokaplama, elektrodepozisyon yoluyla başka bir metal üzerinde ince bir yüzey kaplaması oluşturur.

Birincil Dövme

Son işlem aşaması, bu aşamada kaba döküm parçaları sıcak haddeleme ile kalıp haline getirir. Form kusurlarını ortadan kaldırır ve gerekli çelik kalitesini üretir. Bu yöntem dikişsiz boru, uzun ve düz ürünler ve çeşitli özel ürünler oluşturabilir.

İkincil Şekillendirme

Kaplama, ısıl işlem, birleştirme, presleme, delme, işleme ve perçinleme çeliğe son şeklini veren ikincil işlemlerdir.

Sonuç

Her şeyden önce, genel olarak "Çelik nasıl yapılır" sürecini ele aldık. Çelik bir proje üzerinde çalışıyorsanız bu makale size yardımcı olacaktır. Ayrıca hangi yöntemin kullanılacağı konusunda uzman tavsiyesine ihtiyacınız olabilir veya ne tür bir kullanmak için çelik.