Металлы нужны нам каждый день. Ученые каждый год открывают новые технологии и методы для улучшения человеческих благ. Производство листового металла - один из самых распространенных терминов в металлопроизводстве.

Однако по сравнению с девятнадцатым веком в современном мире мы зашли слишком далеко. Промышленность использует множество технологий изготовления металлических изделий для повышения производительности и снижения затрат. В этой статье вы найдете руководство по изготовлению листового металла.

Что такое производство листового металла?

Производство листового металла включает в себя нарезку, штамповку, гибку и сборку плоских стальных или алюминиевых листов в металлические конструкции или изделия. Резка и выжигание листового металла практически в любой форме позволяет станку нарезать, сгибать или растягивать его практически в любую форму.

Нержавеющая сталь, алюминий, цинк и медь - распространенные листовые металлы, толщина которых варьируется от 0,006 до 0,25 дюйма (от 0,015 до 0,635 см). Толстые листы лучше подходят для тяжелых компонентов с высокими требованиями к применению, в то время как тонкие листы более гибкие.

При производстве листового металла также может использоваться специализированное оборудование, например ленточные и рубильные пилы. Этот процесс гарантирует, что машина будет выполнять резку равномерно на протяжении всей процедуры. Резаки могут быстро и эффективно разрезать огромные куски листового металла.

Технология упростила производство листового металла благодаря использованию листогибочных прессов, которые помогают создавать острые изгибы и углы в металле. Существует несколько различных типов листогибочных станков, каждый из которых имеет свой набор функций и сфер применения.

Сварка - еще один важный аспект производства листового металла. После того, как все компоненты изготовлены, их соединяют и прихватывают сваркой. Производители могут использовать различные методы сварки, чтобы избежать коробления или других неровностей при производстве листового металла. К таким методам относятся шлифовка металла на этапе охлаждения, уникальная процедура рихтовки, сварка в шахматном порядке и использование прочных приспособлений.

Процесс изготовления листового металла

В производственной линии используются различные методы изготовления листового металла. Однако следующие четыре этапа одинаковы для всех. Мы включили этот раздел, чтобы вы лучше понимали процесс производства листового металла.

Резка

Резка листового металла - это один из трех основных методов работы с листовым металлом. Изготовление листового металла, как и обработку с ЧПУ, можно назвать субтрактивной технологией производства, поскольку она позволяет создавать пригодные для использования компоненты путем простого удаления части материала.

Вы можете резать листовой металл с помощью различных станков, некоторые из которых специально предназначены для производства листового металла.

Лазерная резка - один из самых важных методов раскроя листового металла. Лазерный резак работает за счет фокусировки интенсивного лазера через линзу. Хотя он может не справиться с самыми сложными материалами, это точная и энергоэффективная машина, которая хорошо работает с тонким и средним листовым металлом.

Гидроабразивная резка еще один вариант резки листового металла. Этот метод резки представляет собой технологию производства листового металла, при которой металл разрезается с помощью водяной струи высокого давления. Водоструйные резаки идеально подходят для резки листовых металлов с низкой температурой плавления, поскольку они не выделяют тепла, которое может привести к деформации металла.

Плазменная резка - это третья альтернатива для резки листового металла. Плазменный резак создает струю горячей плазмы, которая быстро проникает даже в толстые металлические листы, создавая электрический канал ионизированного газа.

Деформация

Деформация листового металла - еще одна важная область технологий производства листового металла. Эта категория технологий включает в себя различные методы изменения и манипулирования листовым металлом без его резки.

Гибка листового металла - одна из самых распространенных технологий деформации. Листогибочные предприятия могут сгибать листовой металл в V-образные, U-образные формы и швеллеры под углом до 120 градусов с помощью листогибочного станка. Листовой металл с более тонким калибром легче поддается гибке. Декамберирование позволяет производителям листового металла устранить горизонтальный изгиб из полос листового металла.

Штамповка - это вид деформации, который можно рассматривать как отдельную подкатегорию. Она включает в себя использование гидравлического или механического штамповочного пресса с инструментом и штампом, и работает аналогично штамповке, но не удаляет материал окончательно. Скручивание, эскиз, тиснение, отбортовка и подшивка - все эти действия можно выполнить с помощью штамповки.

Сборка

Изучение формирует листовой металл двумя способами: резкой и деформацией. Сборка - это третий вариант, который выполняется с использованием обычных крепежных элементов или без них.

Сборка различных компонентов деталей из листового металла с помощью крепежных элементов, таких как болты, винты и заклепки, является важным элементом всего производственного процесса, хотя в исследовании этот процесс обычно не рассматривается как изготовление. Вы можете использовать и другие технологии изготовления листового металла, например штамповку,

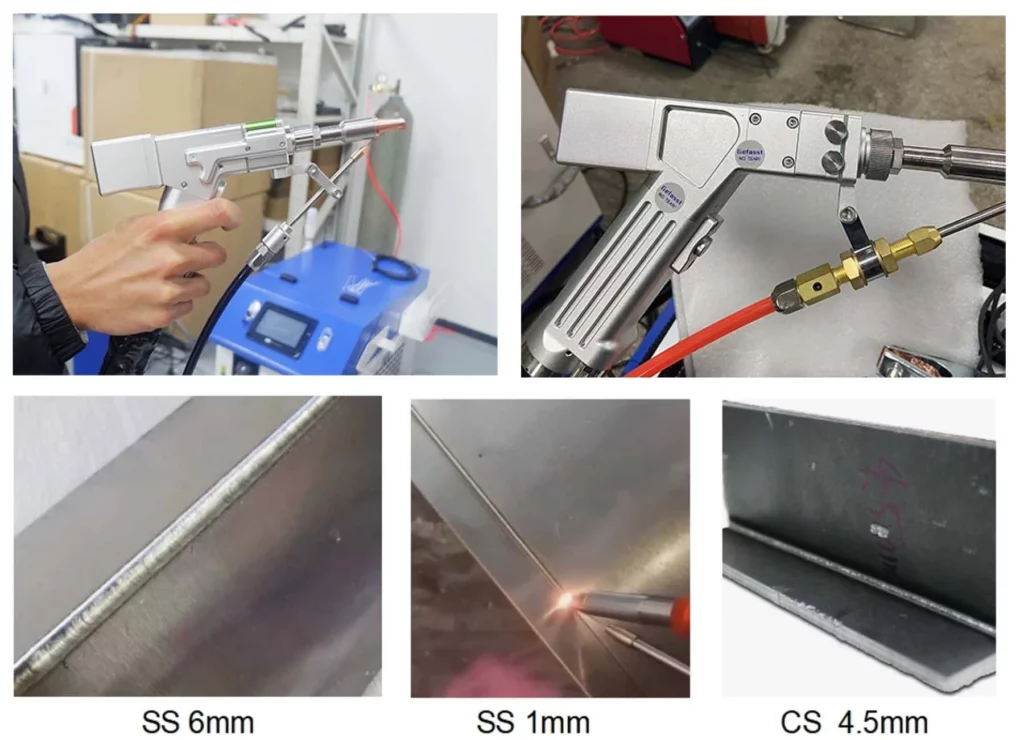

Сварка - это метод соединения деталей из листового металла, при котором используется тепло для расплавления части металла в месте его соединения с другим элементом. Расплавленный металл двух компонентов сплавляется, создавая прочное соединение. Обычные листовые металлы, такие как нержавеющая сталь и алюминий, отлично поддаются сварке, но различные металлы могут свариваться лучше с помощью различных видов сварки: дуговой, электронно-лучевой, контактной и так далее.

Отделка

По завершении процесса изготовления компания может выполнить финишную обработку изделия. Этот процесс обычно включает в себя полировку поверхностей и краев, а также нанесение различных покрытий, например, порошкового.

Отделка металла - это процесс нанесения покрытия на материал для улучшения его внешнего вида или долговечности. Отделка поверхности - это удаление слоя с материала для улучшения его функционирования или внешнего вида.

В данной работе рассматриваются различные виды финишной обработки металлических изделий. Один из самых популярных - анодирование, электрохимическая процедура, которая образует оксидное покрытие на поверхности металлической детали для повышения ее коррозионной стойкости. Еще одно слово - металлизация - внешнее покрытие для другого вида металла.

Аналогичным образом, в промышленности чернение и покрытие являются популярными методами отделки металлоконструкций. Кроме того, такие термины обработки поверхности, как снятие заусенцев и зернистость, имеют большое значение для отделки металлоконструкций.

Техника изготовления листового металла

Обрезка, резка, гибка, сварка, усадка, дробеструйная обработка и другие методы производства - вот лишь несколько примеров. Ниже перечислены несколько различных типов методов изготовления:

Обрезка листового металла

Обрезка - это технология производства металла, при которой ненужный материал удаляется с листа путем его обрезки. Она подразумевает высокоточную резку листового металла с помощью станка или оборудования, например, настольных ножниц. Ножницы не требуют использования тепла. Обычно листовой металл режут в прохладном состоянии или при комнатной температуре. При этом не образуется отходов в виде стружки, что делает его привлекательным вариантом для производителей.

Ножницы - это процесс, который включает в себя нарезку листового металла с помощью оборудования или инструмента, прикрепленного к лезвию. Оборудование и станки для стрижки бывают различных форм и размеров, при этом одними из самых популярных являются настольные ножницы. В исследовании также рассматриваются гильотинные ножницы.

Лазерная резка листового металла

Вы можете использовать метод лазерной резки для резки различных материалов, включая стальные и алюминиевые листы, а также трехмерные объекты, такие как профили и трубы.

Более двух десятилетий назад технология лазерной резки начала использоваться в промышленности. В процессе резки на заготовку направляется высокоэнергетический, сильно сфокусированный лазерный луч. При этом образуются пары и расплавы металла, а поток газа под высоким давлением выбивает их.

Однако лазерный луч вырезает в заготовке режущий шов или зазор, причем режущая кромка меняется в зависимости от воздействия лазерного луча. В технике лазерный луч может использоваться для различных операций резки. Это и резка металлов толщиной до 30 мм, и очень точные пропилы в хрупких материалах. Таким образом, в исследовании используются различные лазеры в лазерной резке с ЧПУ, причем в промышленном применении применяются волоконные и CO2-лазеры.

Гибка листового металла

Гибка листового металла - распространенный и необходимый процесс на заводе по производству листового металла. Эта технология представляет собой пластическую деформацию куска металла вдоль оси, в результате чего изменяется геометрия детали. Как и другие процессы обработки металла, гибка изменяет форму заготовки при сохранении прежнего объема материала.

В некоторых случаях гибка может привести к незначительному изменению толщины листа. С другой стороны, в подавляющем большинстве случаев гибка практически не приводит к изменению толщины листа. Метод гибки используется для придания листовому металлу прочности и жесткости, изменения момента инерции детали, улучшения косметического вида, устранения острых кромок и т. д.

Сварка листового металла

Сварка, наряду с резкой, является одной из самых распространенных технологий изготовления металлических изделий среди любителей. Сварка - это технология соединения двух различных металлических деталей. Неважно, какие компоненты используются при сварке - листы, панели, прутки или формы, главное, чтобы они состояли из металла.

Для сварки можно использовать различные техники и инструменты. Для создания сварного шва часто используется применение тепла в местах соединения двух деталей. Многие металлообработчики начинают свою карьеру в области производства металлов со сварочных работ.

Усадка листового металла

Сжать металл значительно сложнее, чем растянуть его. В процессе усадки металл проталкивается или сжимается в меньшее пространство. Производители используют эту технику, когда им нужно уменьшить длину куска металла и его изгиб. Метод усадки листового металла заключается в том, что его ударяют о V-образный блок или обжимают, а затем усаживают.

Поскольку при ударе стальным молотком по твердой поверхности металл растягивается, а не уменьшается, для холодной усадки необходимо использовать как твердую поверхность, например дерево или сталь, так и мягкую киянку или молоток. Чем больше поверхность молотка, тем лучше.

Дробеструйная обработка

Дробеструйная обработка - это технология подготовки поверхности с использованием высокоскоростного стального абразива. Это метод, позволяющий добиться хорошей очистки и подготовки поверхности к вторичной отделке. Дробеструйная обработка часто используется для следующих целей:

- Очистка чугуна, стали, нелитых деталей, поковок и других подобных материалов

- Механическая очистка листов, прутков, катушек, проволоки и других материалов

- дробеструйное упрочнение для механических изменений

Подготовка поверхности (окраска, нанесение покрытий и т.д.) Дробеструйная обработка, в общем случае, представляет собой контролируемое воздействие абразивных частиц на материал с высокой скоростью (65-110 м/с), устраняющее поверхностные загрязнения в результате воздействия абразива.

Резюме

Изготовление листового металла включает в себя нарезку, штамповку, гибку и сборку плоских стальных или алюминиевых листов в металлические конструкции или изделия. В мире производства листового металла существует шесть наиболее распространенных технологий изготовления листового металла.

Мы проиллюстрировали преимущества и недостатки всех технологий изготовления листового металла. Таким образом, теперь вы можете различить разницу между каждым из процессов изготовления.

Основными атрибутами производства металлов являются сырье для создания кусков металла, необходимых для конкретного проекта, колесные станки и пилы для отделки проектов и резки металла, а также оригинальные проектные планы, составленные инженерами первоначального строительного проекта. Чтобы защитить физический аспект металлов, применяется пескоструйная обработка.