Precisamos de metais todos os dias. Os cientistas estão descobrindo novas tecnologias e métodos todos os anos para melhorar as comodidades humanas. A fabricação de chapas metálicas é um dos termos mais comuns na fabricação de metais.

Entretanto, em comparação com o século XIX, fomos longe demais no mundo atual. As indústrias estão seguindo um bom número de técnicas de fabricação de metal para melhorar a produtividade e o custo. Este artigo lhe apresentará o guia de fabricação de chapas metálicas.

O que é fabricação de chapas metálicas?

A fabricação de chapas metálicas envolve o corte, a perfuração, a dobra e a montagem de chapas planas de aço ou alumínio em estruturas ou itens metálicos. O corte e a queima de chapas metálicas em quase todas as formas permitem que a máquina corte, dobre ou estique as chapas em praticamente qualquer formato.

Aço inoxidável, alumínio, zinco e cobre são chapas metálicas comuns, com bitolas que variam de 0,006 a 0,25 polegadas (0,015 a 0,635 centímetros) de espessura. As bitolas grossas são mais apropriadas para componentes pesados com aplicações exigentes, enquanto as bitolas mais finas são mais flexíveis.

A fabricação de chapas metálicas também pode fazer uso de equipamentos especializados, como serras de fita e serras de corte. Esse processo garante que a máquina faça o corte de maneira uniforme durante todo o procedimento. Os maçaricos de corte podem cortar grandes peças de chapa metálica com rapidez e eficiência.

A tecnologia facilitou a fabricação de chapas metálicas com o emprego de prensas dobradeiras, que ajudam a criar curvas e ângulos acentuados no metal. Há vários tipos diferentes de freios de prensa, cada um com seu próprio conjunto de funções e aplicações.

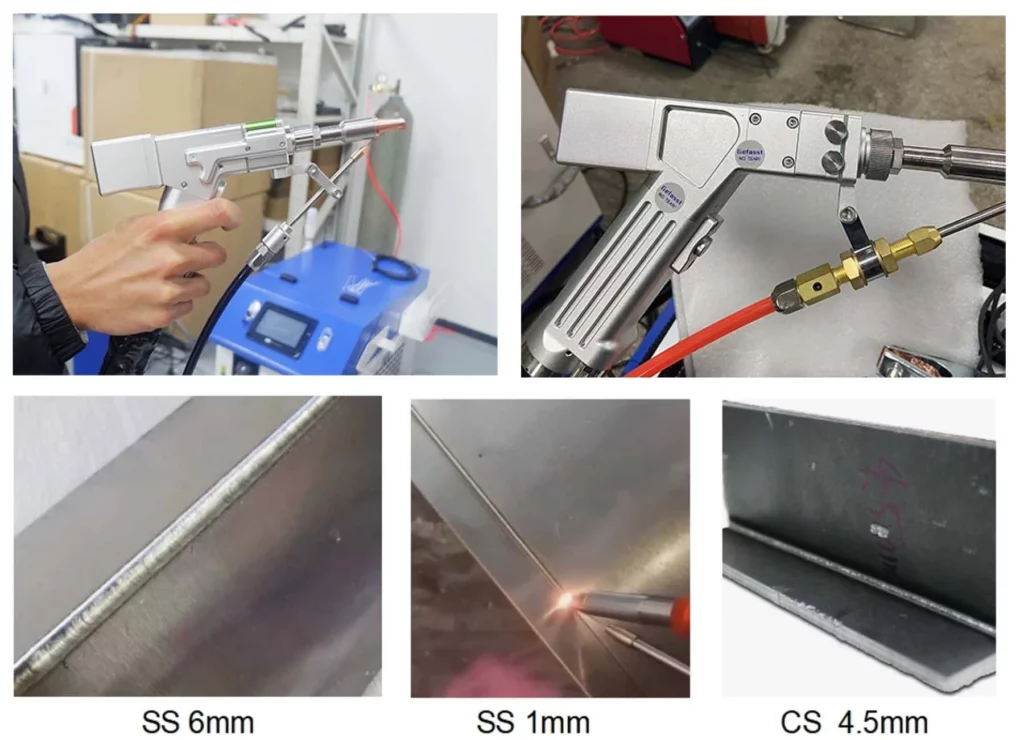

A soldagem é outro aspecto essencial da fabricação de chapas metálicas. Depois de produzir todos os componentes, eles são combinados e soldados no lugar. Os fabricantes podem empregar uma variedade de métodos de soldagem para evitar empenamento ou outras irregularidades na produção de chapas metálicas. Esses métodos incluem o lixamento do metal durante a fase de resfriamento, um procedimento de endireitamento exclusivo, soldagem escalonada e o uso de um dispositivo forte.

Processo de fabricação de chapas metálicas

A linha de produção usa diferentes métodos de fabricação no setor de fabricação de chapas metálicas. No entanto, os quatro estágios a seguir são os mesmos para todos eles. Incluímos esta seção de processos para que você tenha uma melhor compreensão do processo de fabricação de chapas metálicas.

Corte

O corte de chapas metálicas é um dos três principais métodos de manipulação de chapas metálicas. A fabricação de chapas metálicas, assim como a usinagem CNC, pode ser chamada de técnica de fabricação subtrativa, pois pode criar componentes utilizáveis simplesmente removendo partes do material.

Você pode cortar chapas metálicas usando várias máquinas, algumas das quais são específicas para a produção de chapas metálicas.

O corte a laser é uma das técnicas mais importantes para o corte de chapas metálicas. Um cortador a laser funciona focalizando um laser intenso por meio de uma lente. Embora possa ter dificuldades com os materiais mais desafiadores, é uma máquina precisa e eficiente em termos de energia que funciona bem com chapas metálicas de bitola fina e média.

Corte por jato de água é outra opção para o corte de chapas metálicas. Esse método de corte é uma técnica de fabricação de chapas metálicas que envolve o corte do metal usando um jato de água de alta pressão. Os cortadores a jato de água são ideais para o corte de chapas metálicas com baixo ponto de fusão, pois não produzem calor que possa distorcer o metal.

O corte a plasma é uma terceira alternativa para o corte de chapas metálicas. Um cortador de plasma cria um jato de plasma quente que penetra rapidamente até mesmo em espessuras grossas de chapas metálicas, criando um canal elétrico de gás ionizado.

Deformação

A deformação de chapas metálicas é outra área vital das técnicas de fabricação de chapas metálicas. Essa categoria de técnicas inclui vários métodos para alterar e manipular chapas metálicas sem cortá-las.

A dobragem de chapas metálicas é uma das técnicas de deformação mais comuns. Uma empresa de chapas metálicas pode dobrar chapas metálicas em formas de V, U e canais de até 120 graus usando uma máquina de freio. As chapas metálicas com bitola mais fina são mais fáceis de dobrar. A descamação permite que os produtores de chapas metálicas eliminem a curva horizontal das peças de chapa metálica em forma de tira.

A estampagem é um tipo de deformação que você pode considerar como uma subcategoria própria. Ela inclui o uso de uma prensa de estampagem hidráulica ou mecânica com uma ferramenta e uma matriz e funciona de forma semelhante à punção, mas não remove permanentemente o material. Curling, esboço, relevo, flange e bainha são atividades que você pode realizar usando a estampagem.

Montagem

O estudo forma chapas metálicas de duas maneiras: corte e deformação. A montagem é uma terceira opção, que pode ser feita com ou sem o uso de fixadores convencionais.

A montagem de diversos componentes de peças de chapa metálica usando fixadores, como parafusos, roscas e rebites, é um elemento essencial de todo o processo de fabricação, embora o estudo geralmente não o considere um processo de fabricação. Você pode usar outras técnicas de fabricação de chapas metálicas, como puncionamento,

A soldagem é um método de união de componentes de chapa metálica em que a técnica usa calor para derreter uma parte do metal onde ele se conecta com outro elemento. O metal derretido dos dois componentes se funde para criar uma conexão sólida. A soldabilidade é excelente em chapas metálicas comuns, como aço inoxidável e alumínio, mas vários metais podem soldar melhor com diferentes tipos de soldagem: arco, feixe de elétrons, resistência e assim por diante.

Acabamento

O serviço de fabricação pode finalizar o produto depois de concluir o procedimento de fabricação. Esse processo geralmente envolve o polimento de superfícies e bordas e a adição de diferentes revestimentos, como o revestimento em pó.

O acabamento de metais é o processo de aplicação de um revestimento em um material para melhorar sua aparência ou durabilidade. Acabamento de superfície é a remoção de uma camada de um material para melhorar seu funcionamento ou aparência.

Existem vários tipos de acabamento de fabricação de metal neste estudo. Um dos mais populares é a anodização, um procedimento eletroquímico que forma um revestimento de óxido na superfície de um componente metálico para melhorar sua resistência à corrosão. Outra palavra a ser considerada é revestimento de metal, uma cobertura externa para um tipo diferente de metal.

Da mesma forma, no setor, o escurecimento e o revestimento são técnicas populares de acabamento de fabricação de metal. Além disso, a terminologia de acabamento de superfície, como rebarbação e granulação, é essencial no acabamento de fabricação de metal.

Técnicas de fabricação de chapas metálicas

Cisalhamento, corte, dobra, soldagem, encolhimento, jateamento e outras técnicas de fabricação são apenas alguns exemplos. A seguir estão alguns tipos distintos de métodos de fabricação:

Corte de chapas metálicas

O cisalhamento é uma técnica de fabricação de metal que remove o material indesejado da chapa metálica por meio do corte. Ela envolve o corte de chapas metálicas com alta precisão usando uma máquina ou equipamento, como uma tesoura de bancada. O cisalhamento não requer o uso de calor. A técnica geralmente corta a chapa metálica quando ela está fria ou em temperatura ambiente. Ela não produz resíduos na forma de cavacos, o que a torna uma opção atraente para os fabricantes.

O cisalhamento é um processo que envolve o corte de chapas metálicas por meio de um equipamento ou ferramenta acoplado a uma lâmina. Os equipamentos e as máquinas de cisalhamento vêm em vários formatos e tamanhos, sendo a tesoura de bancada uma das mais populares. O estudo também faz o cisalhamento usando máquinas de guilhotina.

Corte a laser de chapas metálicas

Você pode usar o método de corte a laser para cortar uma variedade de materiais, incluindo chapas de aço e alumínio, bem como objetos tridimensionais, como perfis e tubos.

Há mais de duas décadas, a tecnologia lançou o corte a laser como uma técnica industrial. O estudo visa a um feixe de laser de alta energia e altamente focado em uma peça de trabalho durante o processo de corte. Ele produz vapor de metal e derrete no processo, e um fluxo de gás de alta pressão os expulsa.

No entanto, o feixe de laser corta uma junta de corte ou uma lacuna na peça de trabalho, com a borda de corte variando de acordo com o feixe de laser. A técnica pode usar um feixe de laser para uma variedade de operações de corte. A gama inclui cortes em metais de até 30 mm de espessura e cortes muito precisos em materiais frágeis. Assim, o estudo utiliza diferentes lasers no corte a laser CNC, com lasers de fibra e CO2 em aplicações industriais.

Dobra de chapas metálicas

A dobragem de chapas metálicas é um processo comum e essencial em uma fábrica de fabricação de chapas metálicas. Essa técnica consiste na deformação plástica de uma peça de metal ao longo de um eixo, resultando em uma mudança na geometria da peça. Como em outros processos de formação de metal, a dobra altera a forma da peça de trabalho, mantendo o mesmo volume de material.

O dobramento pode resultar em uma pequena alteração na espessura da chapa em alguns casos. Por outro lado, a dobra não produz quase nenhuma alteração na espessura da chapa metálica na grande maioria das operações. A técnica usa o método de dobramento para conferir resistência e rigidez à chapa metálica, alterar o momento de inércia de uma peça, melhorar a aparência cosmética e eliminar bordas afiadas, entre outras coisas.

Soldagem de chapas metálicas

A soldagem, juntamente com o corte, é uma das técnicas de produção de metal mais comuns entre os amadores. A soldagem é a técnica de conectar duas peças metálicas distintas. Não importa se os componentes utilizados em uma aplicação de soldagem são chapas, painéis, barras ou formas, desde que sejam compostos de metal.

Você pode soldar usando uma variedade de técnicas e ferramentas. A aplicação de calor onde se pretende que as duas partes se conectem é comumente usada para criar uma solda. Muitos metalúrgicos começam suas carreiras na fabricação de metais buscando trabalhos de soldagem.

Encolhimento de chapas metálicas

É consideravelmente mais desafiador encolher o metal do que estendê-lo. O metal é empurrado ou espremido em um espaço menor durante o processo de encolhimento. Os fabricantes empregam essa técnica quando precisam diminuir o comprimento e a curvatura de uma peça de metal. O método de encolhimento de chapas metálicas é feito batendo-as contra um bloco em V ou frisando-as e, em seguida, encolhendo-as.

Como um martelo de aço sobre uma superfície dura estica o metal em vez de reduzi-lo, o encolhimento a frio exige o uso de uma superfície firme, como madeira ou aço, e um martelo macio. Quanto maior a face do martelo, melhor.

Jateamento

O jateamento é uma técnica de preparação de superfície que emprega um abrasivo de aço de alta velocidade. É uma técnica para obter uma boa limpeza e preparação de superfície para operações de acabamento secundário. O jateamento com granalha é frequentemente utilizado para as seguintes finalidades:

- Limpeza de ferro, aço, componentes não fundidos, peças forjadas e outros materiais similares

- Limpeza mecânica de chapas, barras, bobinas, fios e outros materiais

- shot peening para alteração mecânica

Preparação da superfície (pintura, revestimento etc.) O jateamento, em geral, focaliza partículas abrasivas em alta velocidade (65-110 m/s) de forma controlada no material, eliminando os contaminantes da superfície como resultado do impacto abrasivo.

Resumo

A fabricação de chapas metálicas envolve o corte, a perfuração, a dobra e a montagem de chapas planas de aço ou alumínio em estruturas ou itens metálicos. Há seis técnicas mais comuns de fabricação de chapas metálicas disponíveis no mundo da fabricação de chapas metálicas.

Ilustramos as vantagens e desvantagens de todas as técnicas de fabricação de chapas metálicas. Assim, agora você pode distinguir a diferença entre cada um dos processos de fabricação.

Os principais atributos da fabricação de metais incluem matérias-primas para criar as peças de metal necessárias para o projeto em questão, máquinas de rodas e serras para finalizar os projetos e cortar o metal e os planos de design originais feitos pelos engenheiros do projeto de construção original. Para proteger o aspecto físico dos metais, é aplicado o jateamento de areia.