Qu'est-ce que le moulage par injection de métal (MIM) ?

Le moulage par injection de métal est une technologie de fabrication de métal. Elle utilise des poudres métalliques, combinées à des liants organiques, à l'aide de la technologie du moulage par injection, pour produire des composants métalliques structurels très complexes. Les pièces sont ensuite traitées et centrées afin d'obtenir des pièces très résistantes et de forme complexe.

Marché des poudres de MIM

Les composants produits par moulage par injection de métal sont utilisés par les marchés médicaux et dentaires, les marchés généraux et industriels. Les armes à feu, l'électronique automobile, divers autres utilisateurs, l'aérospatiale et l'automobile. Nous constatons ici que les marchés médicaux, dentaires et industriels généraux, ainsi que les armes à feu sont les principaux utilisateurs de composants moulés par injection de métal.

L'une des questions que nous nous sommes posées est donc la suivante : ma pièce est-elle adaptée au processus MIM ?

Quatre éléments à prendre en compte lors du choix du processus MIM

Dans ce modèle, nous voyons la performance des matériaux, le coût des composants, la quantité de production et la complexité de la forme. Plus nous nous rapprochons de l'intersection de ces quatre cercles, plus l'application est intéressante pour le moulage par injection de métal.

Processus de moulage par injection de métaux, étape par étape

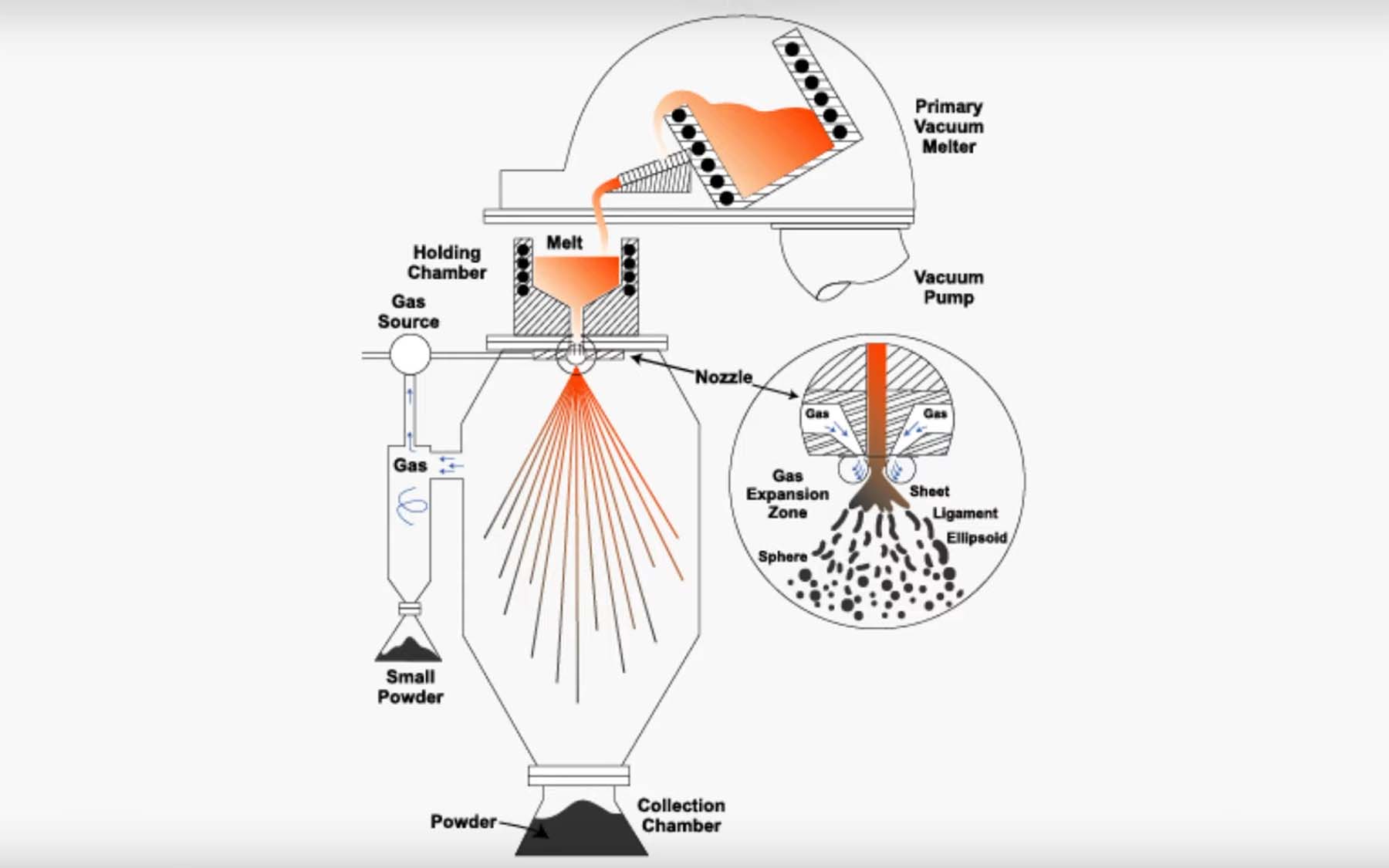

Les poudres utilisées dans le processus de moulage par injection de métal sont produites par atomisation de gaz. Nous voyons ici un modèle du processus d'atomisation du gaz. Nous partons d'un métal en fusion, qui est ensuite versé dans une chambre de retenue. Il est ensuite déchargé dans la zone d'atomisation, où le métal en fusion est frappé par un gaz inerte à haute pression pour produire des poudres métalliques.

Elle est ensuite traitée et finie pour être utilisée, et vous pouvez voir la nature sphérique des poudres atomisées au gaz. Ces poudres sont idéales pour le moulage par injection de métaux, car elles ont un faible coefficient de frottement interparticulaire.

Le processus de moulage par injection de métal commence avec de la poudre de métal et des liants. Ces liants sont ensuite mélangés pour former une pâte qui est ensuite transformée en petites boulettes. Celles-ci deviennent la matière première utilisée dans le processus de moulage par injection de métal. Les composants sont moulés dans une presse de moulage par injection de métal, puis les liants sont éliminés dans ce que l'on appelle un processus de liage de la dame ou de déparaffinage après le processus de liage D. Les composants sont centrés à un niveau élevé de température et d'humidité. Les composants sont centrés à des températures élevées, généralement de l'ordre de 20, 350 degrés F ou plus, dans un environnement protecteur ou, dans certains cas, sous vide, puis soumis à un processus de post-frittage. Cesare effectué si nécessaire. La poudre atomisée au gaz. Elle est utilisée pour l'injection de métal. Le moulage est mis en place dans les granulés d'alimentation. Vous pouvez le voir à droite. La matière première est ensuite introduite dans la presse à mouler, ou les composants sont moulés sous haute pression.

Après le moulage. Le liant est éliminé par le processus de liage D, les liants typiques de l'Ali oxy. Méthylène, ou polyéthylène de palme ou polypropylène, qui sont des cires synthétiques ou naturelles. Les acides stéariques sont également utilisés comme liants. Il existe un processus catalytique de liaison D, qui consiste en une atmosphère gazeuse acide. Ce procédé est utilisé pour éliminer les liants de palme. Les composants sont ensuite centrés soit dans un four de frittage continu de type poussoir, soit dans un four de frittage discontinu à des températures élevées, soit sous vide, soit sous atmosphère protectrice.

Comme vous pouvez le voir, dans les composants métalliques moulés par injection. Nous constatons souvent un retrait de 15 à 20 %. Après le processus de frittage, certaines applications courantes du MIM sont des armes à feu. Nous voyons ici un exemple de cache-mémoire. Des composants utilisés pour les fusils Smith & Wesson.

Voici un exemple de tube sonore utilisé dans une prothèse auditive, fabriqué en acier inoxydable 316, et nous voyons des appareils orthodontiques utilisant une injection de métal.