Cos'è lo stampaggio a iniezione del metallo (MIM)

Lo stampaggio a iniezione dei metalli è un tipo di tecnologia di produzione dei metalli. Utilizza polveri metalliche, combinate con leganti organici, utilizzando la tecnologia dello stampaggio a iniezione, per produrre componenti metallici strutturali altamente complessi. I pezzi vengono successivamente lavorati e centrati per ottenere componenti ad alta resistenza e dalla forma complessa.

Mercato della polvere MIM

I componenti prodotti dallo stampaggio a iniezione di metallo sono utilizzati dai mercati medico e dentale, generale e industriale. Armi da fuoco, elettronica per autoveicoli, altri utenti vari Aerospaziale e Automotive. Si nota che i mercati medico-dentistico e industriale generale e le armi da fuoco sono gli utilizzatori dominanti dei componenti stampati a iniezione di metallo.

Quindi una delle domande che ci siamo posti è se il mio pezzo è adatto al processo MIM.

Quattro considerazioni sulla scelta del processo MIM

In questo modello si distinguono le prestazioni del materiale, il costo del componente, la quantità di produzione e la complessità della forma. Più ci si avvicina all'intersezione di questi quattro cerchi, migliore è l'applicazione per lo stampaggio a iniezione di metalli.

Processo di stampaggio a iniezione dei metalli passo dopo passo

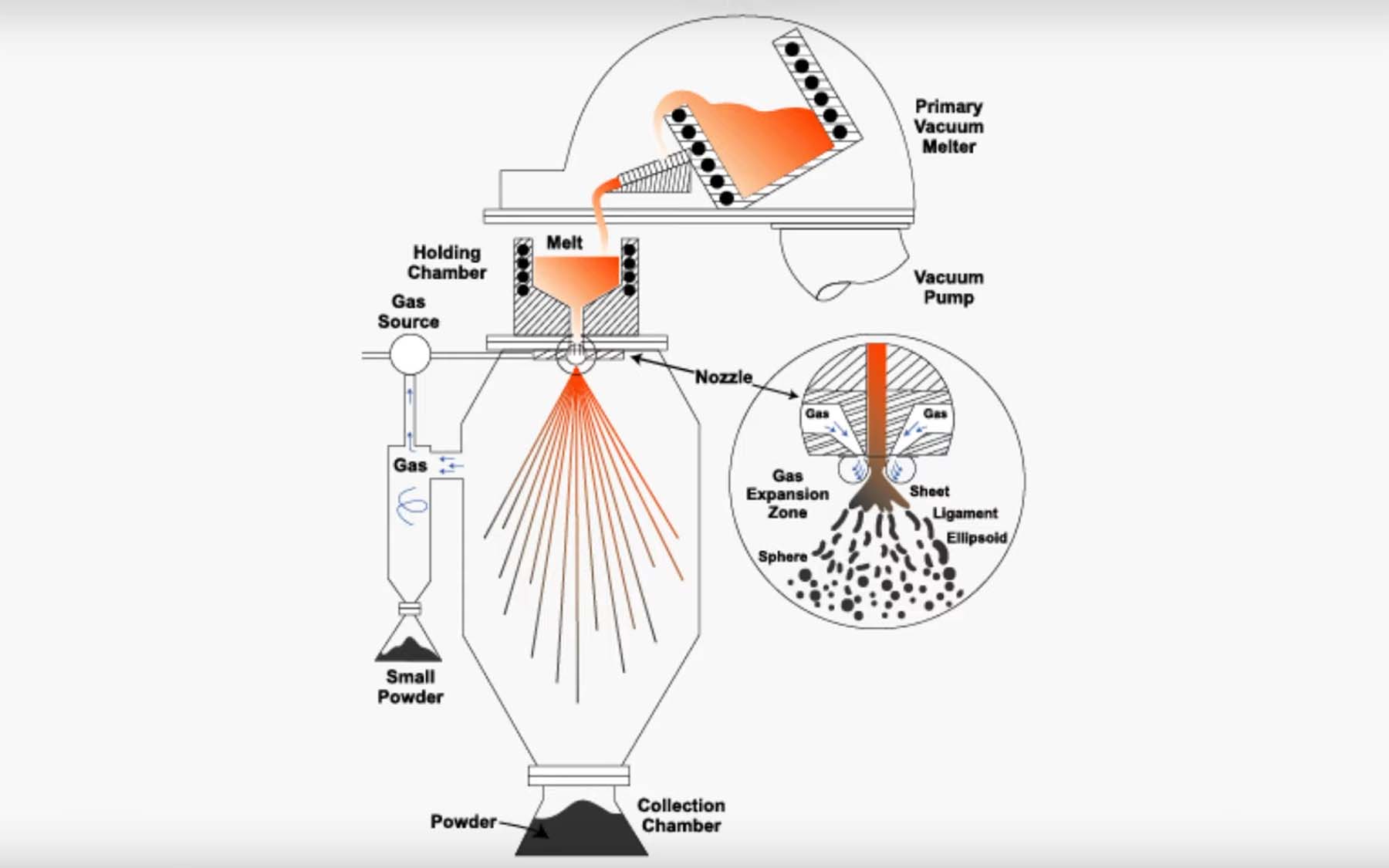

Le polveri utilizzate nel processo di stampaggio a iniezione dei metalli sono prodotte mediante atomizzazione di gas. Qui vediamo un modello del processo di atomizzazione del gas. Si parte dal metallo fuso, che viene poi versato in una camera di contenimento. Dalla camera di contenimento, viene scaricato nell'area di atomizzazione, dove il metallo fuso viene colpito da gas inerte ad alta pressione per produrre polveri metalliche.

Successivamente, viene lavorata e rifinita per l'uso, e si può notare la natura sferica delle polveri atomizzate con gas. Sono ideali per lo stampaggio a iniezione dei metalli, perché hanno un basso coefficiente di attrito interparticellare.

Il processo di stampaggio a iniezione dei metalli inizia con polvere di metallo e leganti. Questi leganti vengono poi composti in un materiale simile a una pasta che viene trasformato in piccoli pellet. Questo diventa il materiale di partenza utilizzato nel processo di stampaggio a iniezione dei metalli. I componenti vengono stampati in una pressa per lo stampaggio a iniezione di metalli e i leganti vengono rimossi in un processo che chiamiamo "lady binding" o "dewaxing" dopo il processo di D binding. I componenti vengono centrati a temperature elevate, in genere tra i 20 e i 350 gradi F o superiori, in un ambiente protettivo o in alcuni casi sotto vuoto, e poi sottoposti a un processo di post-sinterizzazione. Cesare eseguito secondo necessità. La polvere atomizzata a gas. È utilizzata nell'iniezione dei metalli. Lo stampo viene inserito nei granuli di alimentazione. Si può vedere sulla destra. Il materiale di partenza viene poi immesso nella pressa di stampaggio, ovvero i componenti vengono stampati ad alta pressione.

Dopo lo stampaggio. Il legante viene rimosso attraverso il processo di legatura D, i leganti tipici di Ali oxy. Metilene, o polietilene di Palma o polipropilene, che sono cere sintetiche o naturali. Anche gli acidi stearici sono utilizzati come leganti. Esiste un processo catalitico di legatura D, ovvero un'atmosfera gassosa acida. Viene utilizzato per rimuovere anche i leganti palmari. Si può anche ricorrere alla de-legatura termica o con solventi, utilizzando acetone eptano o una soluzione acquosa dopo il processo D. I componenti vengono poi centrati in un forno di sinterizzazione continua a spinta o in un forno di sinterizzazione discontinua a temperature elevate, sotto vuoto o in atmosfera protettiva.

Come si può vedere, nei componenti stampati a iniezione in metallo. Spesso si osserva un restringimento del 15-20%. Dopo il processo di sinterizzazione, alcune applicazioni MIM comuni sono le armi da fuoco. Vediamo un esempio di memcache. Componenti che sono stati utilizzati come fucili Smith & Wesson.

Questo è un esempio di tubo sonoro utilizzato in un apparecchio acustico, realizzato in acciaio inossidabile 316, mentre gli apparecchi ortodontici utilizzano un'iniezione di metallo.