La tecnologia avanzata nelle fabbriche è più che mai fondamentale per rendere l'industria siderurgica più efficiente e sostenibile. L'intelligenza artificiale sta cercando di trasformare il modo in cui "si fa l'acciaio".

"Come si produce l'acciaio?" è una domanda frequente tra i nostri studenti. Il procedimento è semplice da comprendere. Questa pagina spiega il processo e mostra ogni fase di "come si produce l'acciaio".

Produzione e mercato dell'acciaio Panoramica

L'acciaio è uno dei metalli più utilizzati al giorno d'oggi. È economico, duraturo e versatile. L'acciaio è il secondo prodotto di massa al mondo, dopo il cemento, con quasi 750 milioni di tonnellate di produzione annua.

"Come si produce l'acciaio?" è un processo che si svolge 24 ore al giorno. Inoltre, richiede una fornitura costante di materie prime e di enormi quantità di energia.

Secondo la World Steel Association, la produzione mondiale di acciaio grezzo è passata da 851 milioni di tonnellate nel 2001 a 1.606 Mt nel 2013. D'altra parte, l'uso medio mondiale di acciaio pro capite è aumentato costantemente da 150 kg nel 2001 a 225 kg nel 2013.

Il contenuto di carbonio nell'acciaio varia dallo 0,08 all'1,5%. A causa della sua composizione, è più difficile da lavorare rispetto al ferro battuto. Ma non è fragile come la ghisa.

L'acciaio possiede un mix unico di durezza, flessibilità e resistenza alla trazione. È interamente riciclabile e consuma pochissima energia. Grazie agli sforzi dell'industria siderurgica, il consumo di energia e le emissioni di CO2 sono oggi meno della metà di quelle degli anni '60. Grazie a questa tecnica, l'acciaio diventa più ecologico e duraturo.

I prodotti a base di acciaio includono linee ferroviarie, oleodotti e gasdotti, torri, ascensori, metropolitane, ponti, automobili, navi, coltelli e forchette, rasoi e attrezzature chirurgiche, solo per citarne alcuni.

Come si produce l'acciaio

Il processo "Come si produce l'acciaio" riscalda il minerale di ferro e lo fonde in forni per eliminare le impurità e aggiungere carbonio per produrre l'acciaio. Il processo produce la maggior parte dell'acciaio in due modi: un altoforno o un forno elettrico ad arco.

Gli altiforni utilizzano materie prime, con l'aggiunta di qualche rottame d'acciaio, mentre i forni elettrici ad arco utilizzano principalmente rottami d'acciaio.

Che cos'è un altoforno?

A metà del 1850, Henry Bessemer sviluppò l'altoforno. Bessemer ideò un mezzo per produrre acciaio spingendo l'aria attraverso il ferro fuso per ossidarlo e rimuovere le impurità nella produzione dell'acciaio.

L'altoforno contemporaneo è un massiccio cilindro d'acciaio rivestito di mattoni resistenti al calore, a forma di cilindro. Dall'alto, il minerale di ferro, il coke e il calcare vengono immessi nel forno. Poi scendono gradualmente verso il basso, diventando sempre più caldi.

Il gas prodotto dalla combustione del coke libera l'ossigeno dal minerale di ferro nella parte superiore del forno. Il calcare interagisce con le impurità del minerale e del coke per generare scorie nella parte inferiore del forno.

Le temperature sul fondo del forno superano i 3.000 gradi Fahrenheit. Un incavo per le scorie nel forno può drenare le scorie fuse. Queste scorie galleggiano sull'acciaio fuso. Il processo scarica quindi l'acciaio fuso dal focolare del forno attraverso un foro per il rubinetto.

Che cos'è un forno elettrico ad arco?

I forni elettrici ad arco sono utilizzati principalmente per creare acciaio di alta qualità legato ad altri metalli nella produzione di acciaio. I forni elettrici ordinari possono anche produrre acciai non legati. A differenza dei forni, questo processo non utilizza metallo caldo. Utilizzano rottami di acciaio provenienti da materiali riciclabili.

Un carroponte rovescia i rottami d'acciaio nella fornace. Quando il forno è pieno, la macchina chiude il coperchio che copre la parte superiore del forno. Poi fa cadere gli elettrodi nel forno attraverso il coperchio. Il processo applica una forte corrente elettrica agli elettrodi. In questo modo si crea calore e si fondono i rottami.

La produzione dell'acciaio prevede l'aggiunta di ferroleghe all'acciaio durante la fusione per conferirgli la giusta composizione chimica. Successivamente, la macchina pompa ossigeno nel forno per pulire l'acciaio. La calce e la fluorite vengono aggiunte alle impurità, facendole fondere e generando scorie.

Le scorie fuse galleggiano sopra l'acciaio fuso inclinando il forno e possono essere scaricate. Miscelando vari metalli per generare leghe di acciaio, le EAF possono produrre una varietà di acciai di alta qualità. L'acciaio inossidabile, il cromo e il nichel sono le qualità resistenti alla corrosione più utilizzate.

Tra gli altri acciai specifici prodotti nelle EAF figurano gli acciai utilizzati in campo ingegneristico, aerospaziale e per la blindatura.

Come viene prodotto l'acciaio in un'acciaieria

L'acciaieria produce acciaio a partire dal minerale di ferro o dai rottami metallici. Il minerale di ferro è un aggregato minerale che può essere trasformato economicamente in ferro metallico.

La composizione del minerale di ferro ne determina il grado. È auspicabile un'alta concentrazione di ferro con bassi livelli di zolfo e fosforo. Il mondo è pieno di minerali di ferro, ma la loro concentrazione varia a seconda della posizione e dei fattori ecologici.

"How is steel made" raccoglie innanzitutto i rottami di acciaio e li riutilizza come preziosa materia prima per la produzione di acciaio per molti decenni.

Si tenga presente che il BF impiega principalmente materie prime, con l'aggiunta di qualche rottame d'acciaio, mentre l'EAF utilizza principalmente rottami d'acciaio.

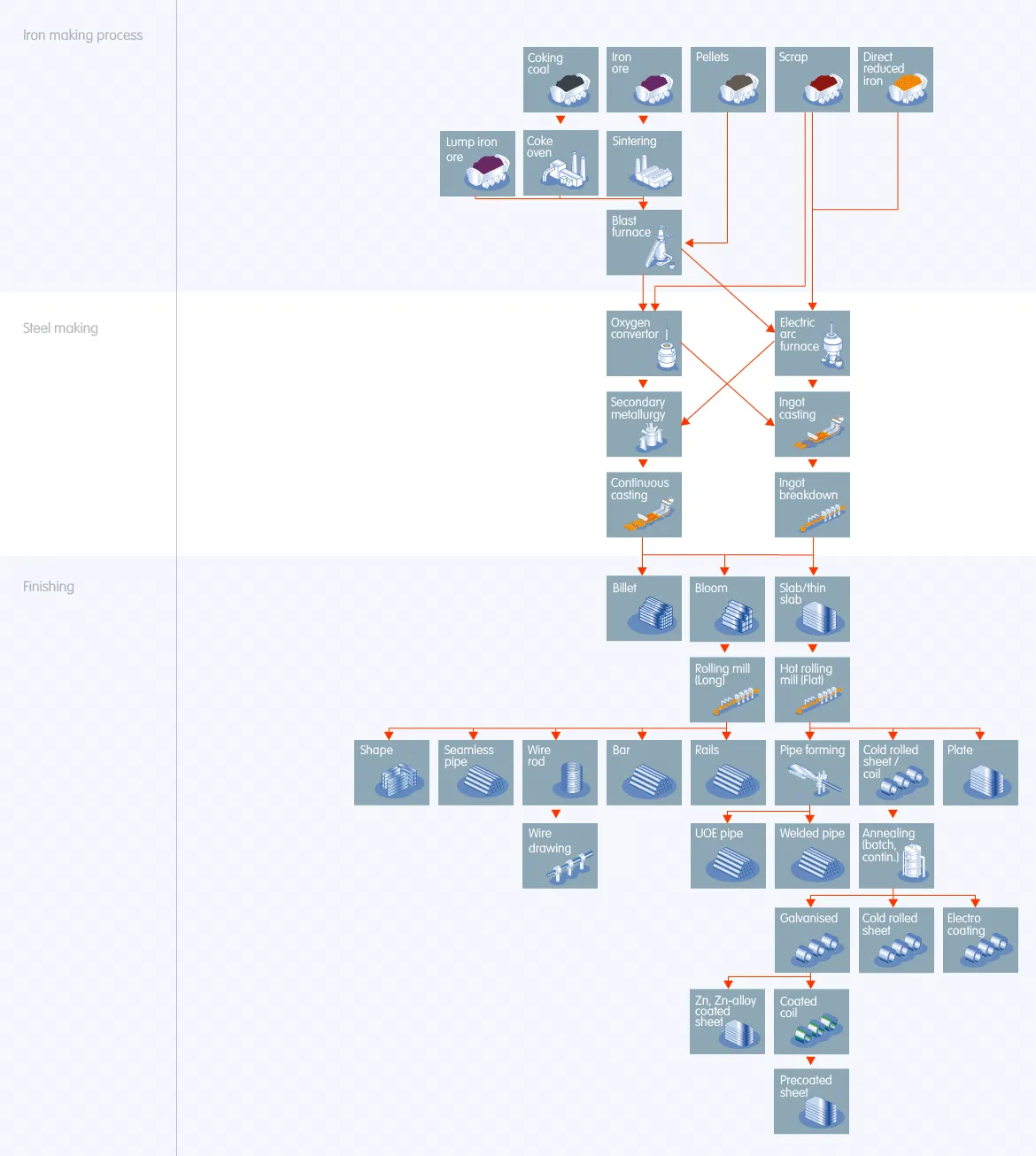

Processo di produzione del ferro

Per produrre l'acciaio, la domanda "Come si produce l'acciaio" richiede ferro fuso. Il minerale di ferro e il carbone sono i due materiali principali utilizzati per produrre ferro fuso. La fabbrica di acciaio trasforma il minerale di ferro in minerale di sinterizzazione in un impianto di sinterizzazione e converte il carbone in coke grezzo in una cokeria.

La produzione di acciaio scarica i materiali lavorati in un altoforno. L'altoforno riscalda il materiale a 1200°C grazie all'aria calda immessa dal basso attraverso i turiboli. Produce ferro fuso ossidando il coke e riducendo il minerale sinterizzato. Osservate il diagramma qui sopra.

Preparazione del forno a coke

I forni multipli costituiscono una batteria di coke nella produzione dell'acciaio. Prima che "Come si fa l'acciaio" lo carichi in un forno a coke, schiaccia e mescola il carbone. Dopodiché, la produzione di acciaio consegna il carbone miscelato a ciascun forno con un veicolo di trasporto.

Il processo riscalda il carbone a 1.800°F nel forno a coke per un massimo di 18 ore. Durante questo periodo, il carbone viene spinto nei gas di scarico, lasciando una forma di carbonio puro nota come "coke".

Quando la produzione di acciaio espone il coke all'ossigeno, questo si incendia istantaneamente e brucia. Quando il processo spinge il coke fuori dal forno e in un vagone ferroviario, lo spegne per raffreddarlo e arrestare il processo di combustione.

Dopo il raffreddamento, "come si fa l'acciaio" deposita il coke in un bacino di carbone. Successivamente, lo trasporta in un impianto di filtraggio e dimensionamento prima di immetterlo nell'altoforno.

Sinterizzazione

La sinterizzazione è una tecnica di agglomerazione termica dei fini di minerale di ferro nel processo di produzione dell'acciaio. Questo processo consente di recuperare prodotti siderurgici, fondenti, agenti di formazione delle scorie e combustibili solidi.

L'obiettivo del processo di sinterizzazione è quello di creare un prodotto con proprietà adatte all'alimentazione dell'altoforno.

Il processo è stato ampiamente studiato per determinare le condizioni ideali per ottenere una qualità di sinterizzazione eccellente. Il processo di sinterizzazione evidenzia il processo che la miscela subisce una volta granulata e alimentata sul filone di sinterizzazione.

A una temperatura di 1300-1480°C, "come si produce l'acciaio" fonde la miscela di sinterizzazione. Crea il panetto di sinterizzazione attraverso una serie di processi. Poi viene messo nell'altoforno per produrre ghisa.

Altoforno

La produzione di acciaio richiede innanzitutto ferro e carbonio. Il ferro non è molto resistente da solo, ma un basso contenuto di carbonio (meno di 1%, a seconda del tipo di acciaio) gli conferisce qualità fondamentali.

L'acciaio ricava il carbonio dal carbone e il ferro dal minerale di ferro. D'altra parte, il minerale di ferro combina ferro, ossigeno e altri componenti in tracce. L'acciaio viene creato separando il ferro dall'ossigeno e aggiungendo una piccola quantità di carbonio.

Tuttavia, il processo fonde entrambi ad alta temperatura in presenza di ossigeno e carbone chiamato coke.

Il minerale di ferro rilascia ossigeno ad alte temperature, trasportato via dal carbonio del coke in anidride carbonica.

Fe_2 O_3(s) + 3 CO(g) → 2 Fe(s) + 3 CO_2(g)

La reazione avviene perché l'anidride carbonica ha uno stato energetico inferiore rispetto all'ossido di ferro. Inoltre, il processo richiede temperature elevate per raggiungere l'energia di attivazione. Il contenuto di carbonio è eccessivamente elevato. Inoltre, una piccola quantità di carbonio si combina con il ferro e costituisce un intermedio prima dell'acciaio.

Produzione di acciaio

Un veicolo siluro trasporta il ferro fuso all'acciaieria e lo pompa in un convertitore. E poi il "Come si fa l'acciaio" fa esplodere il convertitore con l'ossigeno, bruciando tutte le impurità. Rimane solo acciaio fuso puro.

Colata continua

Il processo "Come si produce l'acciaio" versa il metallo fuso in una macchina di colata. Questo processo di colata continua produce billette, blumi o bramme. Riduce la necessità di laminatoi primari e intermedi, di fosse di immersione e di grandi quantità di lingotti da immagazzinare e utilizzare.

Inoltre, migliora la resa dei prodotti utilizzabili a partire da un determinato peso di acciaio. Il processo avviene attraverso la trasformazione in una forma semilavorata più vicina al prodotto finito.

Un carroponte trasporta una siviera di acciaio all'impianto di colata continua. Dopo il pretrattamento, che può includere l'agitazione con un gas inerte. Tuttavia, la bocca aperta della siviera è coperta da un coperchio isolante per limitare la perdita di calore.

La produzione di acciaio solleva l'intero dispositivo su una torretta girevole tramite una gru. È ora possibile effettuare colate in sequenza dello stesso tipo di acciaio senza fermare la macchina. Si tratta inoltre di un componente significativo per la riduzione dei costi.

Tuttavia, il processo di produzione dell'acciaio collega un tubo a tenuta di gas all'esterno dell'ugello della siviera prima del processo di colata. Questo meccanismo impedisce all'acciaio liquido di assorbire troppo ossigeno e azoto dall'aria.

Successivamente, il processo "Come si produce l'acciaio" apre l'ugello della siviera. E poi permette all'acciaio di fluire a un ritmo regolato dal cucchiaio alla paniera. Successivamente, un serbatoio alimenta la forma di rame raffreddata ad acqua del processo di colata.

L'acciaio viene trascinato verso il basso dal fondo dello stampo attraverso una rete curvilinea di rulli di supporto. Successivamente, viene spruzzato d'acqua finché non emerge orizzontalmente come una solida lastra d'acciaio dall'estremità di scarico della macchina.

Disgregazione del lingotto

Il processo "Come si produce l'acciaio" dipende dalla tecnologia di laminazione diretta dei lingotti d'acciaio, che comprende le seguenti fasi:

- Il processo applica un modello di condizioni termiche del lingotto d'acciaio come base teorica.

- Quando l'acqua viene spruzzata contemporaneamente nella parte superiore e inferiore di un lingotto d'acciaio, si riduce il tempo necessario per completare il versamento del lingotto. E poi termina il caricamento del forno.

- Il processo di produzione esegue il caricamento del forno e il caricamento del forno denso in base ai gruppi. Crea un otturatore per fumi di tipo chiuso, una valvola di chiusura per aria e gas e un otturatore per fumi di tipo chiuso per aria e gas. Infine, il processo di laminazione del lingotto d'acciaio dopo un periodo di immersione.

Finitura

La pratica di alterare la superficie di un oggetto per migliorarne l'estetica e la durata è nota come finitura dei metalli. L'elettrodeposizione forma un sottile rivestimento superficiale di metallo su un altro attraverso l'elettrodeposizione.

Forgiatura primaria

La fase di finitura modella i pezzi grezzi in forme mediante laminazione a caldo. In questo modo si eliminano i difetti della forma e si ottiene il grado di acciaio richiesto. Questo metodo può creare tubi senza saldatura, prodotti lunghi e piatti e vari oggetti personalizzati.

Formazione secondaria

Il rivestimento, il trattamento termico, la giunzione, la pressatura, la foratura, la lavorazione e la rivettatura sono processi secondari che conferiscono all'acciaio la sua forma finale.

Conclusione

Soprattutto, abbiamo discusso il processo generale "Come si produce l'acciaio". Questo articolo vi sarà utile se state lavorando a un progetto in acciaio. Potreste anche avere bisogno di un consiglio da parte di un esperto su quale metodo utilizzare o che tipo di acciaio da utilizzare.