L'anodizzazione dell'alluminio è uno dei materiali più utilizzati nella produzione di utensili e attrezzature. È possibile trovare componenti anodizzati in vari luoghi, tra cui oggetti per la casa, attrezzature per l'edilizia e oggetti da esposizione. L'alluminio anodizzato è molto diffuso nei settori degli utensili e delle attrezzature per l'edilizia.

Ma cos'è esattamente l'alluminio anodizzato? Questo articolo lo dimostrerà. Verrà fornita una panoramica sull'anodizzazione dell'alluminio, comprese le varietà, i processi di produzione e le applicazioni. Inoltre, verranno analizzate le caratteristiche e gli spessori dei vari tipi di alluminio.

Che cos'è l'anodizzazione?

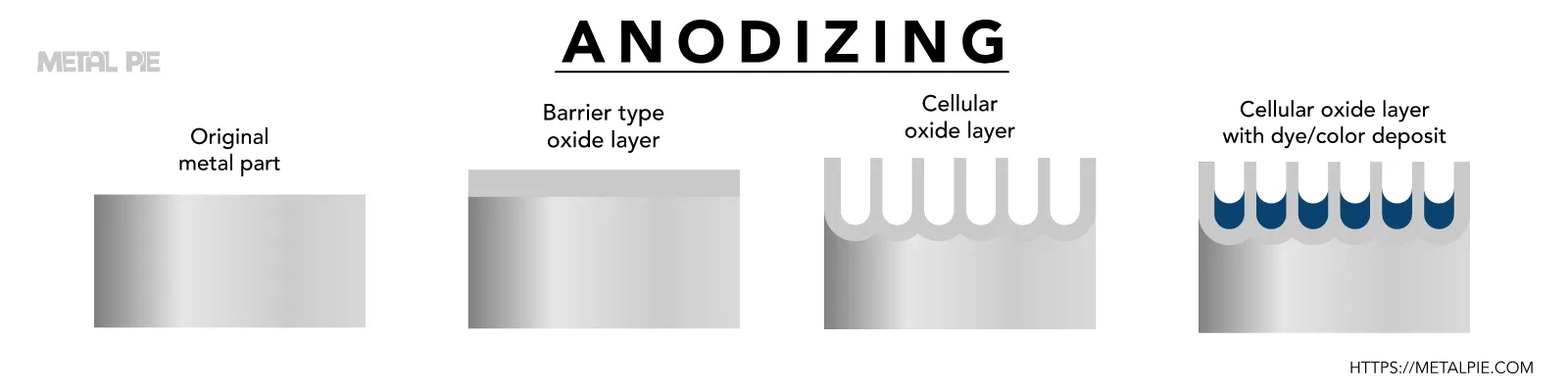

L'anodizzazione è, in poche parole, un processo elettrolitico. Genera un processo di elettrolisi, che comporta l'ossidazione anodica e la riduzione catodica, utilizzando una corrente elettrica. In questa fase, uno strato di allumina ricopre quasi completamente l'anodo di alluminio.

Lo spessore dello strato di ossido superficiale si ispessisce durante l'ossidazione anodica. È possibile alterare la sua struttura e le sue proprietà in risposta a cambiamenti nella natura, nella composizione, nella temperatura, nella durata del trattamento e nella tensione dell'elettrolita.

Il componente sarà più o meno robusto a seconda dello spessore del rivestimento anodizzato. Quando i componenti devono essere robusti, è possibile aumentare lo spessore fino a 50 m invece dei 5-10 m tipici degli articoli ornamentali.

Anodizzazione dell'alluminio

L'alluminio è stato trattato per fornire un rivestimento molto resistente è l'anodizzazione dell'alluminio. Una tecnica elettrochimica in cui lo studio immerge il metallo in una successione di vasche produce alluminio anodizzato. Lo strato anodico si forma direttamente dal metallo.

Questo metallo anodizzato non si crepa, non si sfalda e non si scrosta, poiché il processo di produzione è basato sull'alluminio e non sullo spray. È molto più resistente di qualsiasi altro prodotto analogo presente sul mercato. L'alluminio anodizzato è tre volte più resistente dell'alluminio grezzo e 60% più leggero di metalli simili come l'acciaio inox e il rame.

Come anodizzare l'alluminio

Il processo anodizza le estrusioni di alluminio per prevenire la corrosione, migliorare la lubrificazione e consentire la tintura del colore attraverso un processo di conversione elettrochimica. L'ossido di alluminio non viene verniciato o placcato sulla superficie, ma si fonde interamente con il substrato di alluminio sottostante in modo che non si scheggi o si stacchi.

Pre-trattamento

Il pretrattamento dell'alluminio con sgrassaggio e decapaggio e l'applicazione di una finitura visibile è la prima fase dell'anodizzazione. Per ottenere l'aspetto desiderato, si possono utilizzare finiture lucide o satinate. Questa fase utilizza una leggera incisione nella finitura satinata per produrre una superficie uniforme e opaca sul metallo. La pulizia dei depositi di metallo pesante dall'alluminio che il processo non ha eliminato durante le procedure di pretrattamento è la finitura brillante. Le estrusioni di alluminio con finitura lucida o satinata offrono una superficie liscia e pulita per l'anodizzazione.

Ossido anodico

Questa fase richiede l'immersione del materiale in una soluzione elettrolitica acida mentre una corrente elettrica lo attraversa per l'anodizzazione. La corrente elettrica modifica il metallo nella misura necessaria per questa procedura, che è un'ossidazione controllata. È possibile aggiungere i colori all'alluminio dopo l'anodizzazione in vari modi.

Anodizzazione a colori

La colorazione dell'alluminio anodizzato può essere eseguita in diversi modi. La colorazione elettrolitica, che prevede l'immersione dell'alluminio anodizzato in una soluzione di sali metallici inorganici, è un metodo. Mentre i sali metallici si ossidano nei pori dell'alluminio, il processo fornisce una corrente elettrica alla soluzione.

Il colore dell'alluminio cambia a seconda delle condizioni chimiche del bagno e del tempo di immersione. Oro, nero, inossidabile, trasparente, marrone, bronzo e nichel sono i trattamenti di anodizzazione più diffusi. L'abbinamento dei colori e l'anodizzazione su misura sono disponibili anche presso aziende specifiche che utilizzano tecnologie sofisticate.

Sigillatura

Questa fase sigilla l'alluminio alla fine del processo di anodizzazione per prevenire la corrosione e le perdite d'acqua. Per sigillare le estrusioni di alluminio anodizzato si può utilizzare una tecnica a freddo, una procedura a caldo o un mix delle due. Questa fase protegge anche la superficie da graffi o macchie.

Tipi di anodizzazione

Secondo la classificazione Mil-A-8625, esistono tre tipi di anodizzazione: Anodizzazione all'acido cromico di tipo I, anodizzazione all'acido solforico di tipo II e anodizzazione dura o hardcoat di tipo III. L'anodizzazione all'acido fosforico e quella al titanio sono due tipi meno frequenti. L'anodizzazione è una struttura porosa che si sviluppa dall'alluminio primario e assorbe facilmente il colorante.

Anodizzazione all'acido cromico (CAA)

L'anodizzazione all'acido cromico, nota anche come anodizzazione di tipo I, produce lo strato anodico più sottile dei tre tipi principali, con dimensioni comprese tra 20 e 100 micropollici per superficie. Nonostante la sua sottigliezza, l'anodizzazione cromica fornisce all'alluminio una protezione dalla corrosione paragonabile a quella dell'anodizzazione solforica e dura più spessa, se adeguatamente sigillata.

L'anodizzazione cromica ha un aspetto più grigio e assorbe meno il colore quando viene tinta, poiché è più sottile. Di conseguenza, il processo limita l'uso dell'anodizzazione cromica come trattamento decorativo. Tuttavia, è possibile colorarlo di nero come rivestimento protettivo non riflettente su alloggiamenti di componenti ottici. Anche l'anodizzazione cromica tinta di nero ha un aspetto più morbido (più grigio) rispetto all'anodizzazione nera solforica.

Anodizzazione con acido borico-solforico (BSAA)

A causa dei problemi ambientali, di sicurezza dei lavoratori, di salute e dei costi legati all'utilizzo di procedure contenenti cromo esavalente come la CAA, l'anodizzazione con acido borico-solforico (BSAA) è un'alternativa all'anodizzazione con acido cromico.

I componenti aeronautici e aerospaziali sono tra gli impieghi più comuni. MIL-A-8625, Tipo Ic e standard aerospaziali. Viene utilizzato per evitare che la vernice si scrosti e arrugginisca. L'adesione della vernice è pari o superiore a quella dell'acido cromico e il metodo utilizza meno energia rispetto alle procedure basate sul cromo.

Anodizzazione con acido solforico (SAA)

La tecnica più frequente per l'anodizzazione è l'uso dell'acido solforico. Il metodo di anodizzazione con acido solforico produce film di spessore compreso tra 0,0001″ e.00001″. Lo spessore totale del rivestimento corrisponde a una penetrazione del 67% nel substrato e a un aumento del 33% rispetto alla dimensione iniziale del pezzo. È ideale per le applicazioni che richiedono un alto livello di durezza e resistenza all'abrasione.

Tuttavia, il residuo acido corrosivo è indesiderabile quando espone i componenti a sollecitazioni significative. La natura porosa dei rivestimenti all'acido solforico prima della sigillatura rende possibili finiture superficiali colorate su alluminio e leghe affini.

Anodizzato duro (Hardcoat

L'anodizzazione Hardcoat è più spessa e densa dell'anodizzazione solforica, tipicamente realizzata con un elettrolita di acido solforico. Il processo utilizza l'Hardcoat su componenti in alluminio soggetti a forte usura o a condizioni corrosive e che necessitano di un rivestimento più spesso, più rigido e più duraturo.

È anche utile se è necessario un maggiore isolamento elettrico. Dato che il metodo può produrre strati duri fino a diversi millesimi di millimetro in alcuni casi, l'anodizzazione è praticabile per resuscitare componenti vecchi o non corrispondenti.

Vantaggi dell'anodizzazione dell'alluminio

L'alluminio anodizzato è disponibile da oltre un secolo, con alcune delle prime applicazioni registrate che risalgono ai primi anni '20, quando fu impiegato per proteggere gli idrovolanti dalla corrosione dell'acqua di mare. Da allora è stato utilizzato in una varietà di applicazioni diverse. L'alluminio anodizzato, d'altra parte, presenta molti vantaggi significativi rispetto all'alluminio normale.

Durata

L'anodizzazione Il metallo è un materiale rigido, per cominciare, ma la superficie anodizzata diventa ancora più rigida dell'alluminio primario dopo il processo. Il metallo anodizzato ha una superficie tre volte più rigida dell'alluminio normale e non si crepa, non si sfalda e non si scrosta, anche se colorato.

Aspetto

L'alluminio anodizzato ha una bella finitura che aumenta l'attrattiva di qualsiasi oggetto. Se lasciato al naturale, l'alluminio anodizzato assume una brillante tonalità argentata e può essere anodizzato per ottenere una superficie opaca o brillante. Per conferirgli un aspetto e una sensazione distinti, è possibile aggiungere al prodotto una texture personalizzata, come quella a stucco, spazzolata o a ciottoli.

Stabilità del colore

I rivestimenti anodici per esterni sono resistenti ai raggi UV, non si screpolano e sono semplici da applicare.

Opzione colore personalizzato

YGrazie alla struttura a pori aperti dello strato anodico, prima della sigillatura è possibile lucidare il metallo anodizzato in modo da farlo corrispondere a quasi tutti i colori di marca o ai campioni Pantone che si possono immaginare. Grazie alla flessibilità del materiale, si può creare una struttura che assomigli a vari metalli, dando l'aspetto dell'oro, del bronzo, del rame, dell'acciaio inossidabile, dell'ottone e di altri ancora, senza il pericolo di arrugginire.

Leggero

L'alluminio anodizzato è un metallo più leggero dell'acciaio inossidabile, del rame o dell'ottone, con un peso inferiore di circa 60%.

Maggiore adesione

L'alluminio anodizzato ha una maggiore aderenza agli adesivi e ai primer rispetto all'alluminio non anodizzato. Questa situazione è dovuta alla maggiore profondità dei pori della superficie di ossido dell'alluminio anodizzato rispetto all'alluminio ordinario. Quando si applicano adesivi, primer o liquidi sulla superficie, i pori fungono da fori attraverso i quali l'adesivo, i primer o i liquidi scorrono. L'aderenza è maggiore perché il metallo anodizzato assorbe i liquidi.

Resistenza alla corrosione

L'alluminio anodizzato ha una maggiore resistenza alla corrosione rispetto all'alluminio normale. L'alluminio, sia normale che anodizzato, non può arrugginire. Tuttavia, può corrodersi se esposto all'umidità, all'aria, al sale o ad altre sostanze chimiche o elementi che inibiscono la corrosione.

Costo

Riduzione dei costi di finitura iniziali abbinata a minori spese di manutenzione continua per offrire un miglior valore a lungo termine.

Salute e sicurezza

L'anodizzazione è una procedura innocua che non ha effetti negativi sulla salute umana. Le finiture anodizzate sono chimicamente stabili, non si degradano, non sono tossiche e possono resistere a temperature fino al punto di fusione dell'alluminio.

Alluminio anodizzato Applicazione

È possibile utilizzare l'alluminio anodizzato in qualsiasi applicazione in cui sia già presente un altro metallo. Abbiamo illustrato i seguenti settori comuni in cui l'alluminio anodizzato è molto diffuso.

- Architettura: L'alluminio anodizzato non arrugginisce, non patina e non subisce l'usura del tempo, diventando così un'opzione popolare per gli esterni e gli interni degli edifici contemporanei. L'alluminio anodizzato è una scelta attraente, leggera ed economica per le finiture interne, compresi i pannelli dei soffitti, le insegne dei negozi e i pannelli degli ascensori, perché può essere prodotto su ordinazione in qualsiasi colore, lucentezza o struttura.

- Trasporto: L'alluminio anodizzato è tre volte più duro del materiale grezzo e funziona a qualsiasi velocità. L'alluminio anodizzato offre la durata e la resistenza agli agenti atmosferici di cui i veicoli hanno bisogno. L'eccezionale bellezza che i clienti desiderano per qualsiasi cosa, dagli interni degli aerei commerciali ai pannelli dei vagoni ferroviari, fino alle brillanti finiture esterne delle auto sportive.

- Beni di consumo: I clienti desiderano prodotti che siano attraenti, duraturi e che rappresentino la loro estetica e il loro stile di vita. Il metallo anodizzato può fornirvi qualsiasi aspetto, struttura o colore desideriate. L'alluminio anodizzato offre la flessibilità e la qualità che i clienti si aspettano, dai pannelli per il backsplash della cucina ai microonde, alle macchine da caffè e ad altri prodotti di consumo.

Conclusione

L'alluminio anodizzato può essere un elemento straordinario di qualsiasi progetto o prodotto, che si tratti della costruzione di magnifici grattacieli e strutture, di opere d'arte, della più recente gamma di auto di lusso o di elettrodomestici di fascia alta. La tecnica di anodizzazione è rispettosa dell'ambiente e consente di ottenere una finitura impareggiabile in termini di bellezza dinamica, resistenza e durata.

Ci auguriamo che questo articolo contenga un'idea generale su cosa sia l'anodizzazione dell'alluminio e su come anodizzare l'alluminio. Rimanete con Metalpie per altri argomenti interessanti che non conoscevate.