Pengecoran logam adalah teknik kontemporer dengan sejarah yang panjang. Berbagai bentuk logam dihasilkan melalui proses pengecoran logam dengan menuangkan logam cair ke dalam rongga cetakan, yang kemudian didinginkan sebelum diambil dari cetakan. Namun, Proses Pengecoran Investasi adalah salah satu proses pengecoran logam yang populer di industri manufaktur.

Apa yang dimaksud dengan Investment Casting?

Proses pengecoran investasi kadang-kadang dikenal sebagai pengecoran investasi lilin yang hilang. Ribuan tahun yang lalu, manusia menuangkan logam cair ke dalam cetakan keramik sekali pakai, menjadikan investment casting sebagai salah satu metode industri yang paling awal.

Pengecoran investasi baja tahan karat adalah produk pengecoran investasi sehari-hari yang memiliki lapisan oksida kromium built-in yang memberikan kualitas anti-korosif yang unggul, tidak seperti bahan lainnya. Pengecoran baja tahan karat sangat membantu untuk aplikasi militer, medis, dan industri karena ketahanannya terhadap korosi.

Pengecoran investasi menciptakan komponen yang tepat dengan jumlah limbah, energi, dan pemesinan selanjutnya yang paling sedikit. Hal ini juga dapat menjamin pembuatan komponen yang sangat kompleks. Bagi para insinyur desain, skenario ini membuat teknik investment casting sangat membantu.

Proses Pengecoran Investasi

Proses pengecoran investasi membutuhkan penggunaan cetakan logam, lilin, keramik, bubur, tungku, logam cair, dan mesin apa pun yang dibutuhkan untuk peledakan pasir, pemotongan, atau penggilingan.

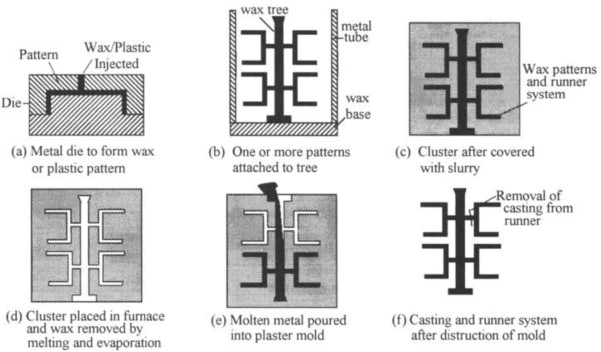

Berikut ini adalah proses langkah demi langkah yang dilalui orang untuk membuat berbagai bentuk logam.

Langkah Pertama: Pembuatan Pola

Pembuat cetakan profesional atau seniman pahat membuat pola utama dari lilin, tanah liat, kayu, baja, atau plastik, tergantung pada spesifikasi produk akhir.

Ini mempertimbangkan toleransi penyusutan untuk bentuk lilin yang dihasilkan dan bahan pengecoran yang disebut "pola utama" untuk tunjangan penyusutan dua kali lipat. Ini menggunakan pola dengan karakteristik yang identik dengan objek jadi, kecuali tunjangan ekspansi termal.

Desain lilin sering kali dicetak secara injeksi pada cetakan logam dan diproduksi sebagai satu bagian. Dalam hal ini, Anda dapat menggunakan core untuk membuat fitur pola internal.

Tergantung pada ukuran, bentuk, dan bahan yang digunakan, metode ini mungkin memerlukan beberapa kali uji-coba untuk mendapatkan ukuran dan bentuk yang sempurna, sehingga membuat cetakan ini menjadi mahal.

Sistem gating lilin pusat menghubungkan beberapa desain untuk menghasilkan rakitan seperti pohon pada tahap ini (sariawan, pelari, dan anak tangga). Sistem gating menciptakan jalur bagi logam cair untuk melakukan perjalanan melalui pendekatan ke rongga cetakan.

Langkah kedua: Pembuatan Cetakan

Seniman manufaktur membuat cetakan master die yang sesuai dengan pola master. Jika pola master yang dibuat terbuat dari baja, cetakan master dapat dicetak langsung dari desain dengan menggunakan logam dengan titik leleh yang lebih rendah.

Anda juga bisa mencetak cetakan karet dari pola master. Sebagai alternatif, Anda dapat membuat cetakan master tanpa memerlukan pola master.

Langkah ketiga: Produksi Pola Lilin

Meskipun penggunaan desain lilin adalah hal yang umum, Anda juga bisa menggunakan bahan lain seperti plastik dan air raksa beku. Ada dua metode untuk menciptakan pola lilin.

Dalam satu metode, Anda dapat menuangkan lilin ke dalam cetakan dan mendesir sampai lapisan yang rata, biasanya setebal 3 mm (0,12 inci), menutupi permukaan bagian dalam cetakan. Prosedur ini terus berlanjut sampai ketebalan pola yang diperlukan muncul.

Pendekatan lain termasuk mengisi seluruh cetakan dengan lilin cair dan membiarkannya mengeras.

Jika Anda memerlukan inti, tersedia dua alternatif: lilin yang dapat larut atau keramik. Inti lilin yang dapat larut dimaksudkan untuk meleleh keluar dari lapisan investasi dengan sisa pola lilin, sedangkan inti keramik menghilangkan benda keramik setelah benda tersebut mengeras.

Langkah Keempat: Perakitan Pola Lilin

Anda dapat menghasilkan beberapa desain lilin dan mengintegrasikannya ke dalam satu desain kolosal. Ini dicetak dalam satu kali tuang. Tahap ini menggabungkan pola-pola ke sariawan lilin untuk membentuk gugusan pola atau pohon dalam kasus ini.

Anda akan membutuhkan alat pemanas untuk melelehkan permukaan lilin tertentu dengan lembut, yang kemudian ditempatkan satu sama lain dan dibiarkan dingin dan mengeras untuk menyatukan pola.

Buatlah pohon hingga beberapa ratus motif. Anda juga bisa membuat desain lilin, yang melibatkan penggosokan garis-garis pemisah atau kilatan dengan alat logam panas. Terakhir, dandani pola-pola tersebut agar menyerupai barang jadi.

Langkah Kelima: Penerapan materi Investasi

Cetakan keramik, juga dikenal sebagai investasi, dibuat dengan mengulangi serangkaian langkah-pelapisan, plesteran, dan pengerasan hingga mencapai ketebalan yang diperlukan.

Pelapisan memerlukan pencelupan gugusan pola dalam bubur bahan tahan api yang halus dan kemudian mengeringkannya untuk menghasilkan lapisan permukaan yang homogen. Bahan halus, sering dikenal sebagai lapisan utama, mempertahankan fitur yang baik dari cetakan pada fase pertama ini.

Plesteran menggabungkan partikel keramik kasar ke dalam desain dengan mencelupkannya ke dalam unggun terfluidisasi, mengampelasnya menggunakan pengampelas basah, atau mengaplikasikan bahan dengan tangan. Pelapisan dapat disembuhkan setelah pengerasan. Proses ini terus berlanjut hingga investasi mencapai ketebalan yang diinginkan.

Biarkan cetakan investasi mengering sepenuhnya, yang bisa memakan waktu antara 16 hingga 48 jam. Percepat pengeringan dengan menggunakan ruang hampa udara atau mengurangi kelembapan sekitar. Anda juga dapat membuat cetakan investasi dengan mengatur pola kelompok dalam labu dan kemudian menuangkan bahan investasi cair dari atas.

Alat ini menggetarkan labu agar udara yang terperangkap dapat keluar dan membantu bahan investasi mengisi ruang-ruang kecil.

Silika, zirkon, aluminium silikat, dan alumina adalah bahan tahan api yang umum digunakan untuk melakukan investasi. Bahan ini sering kali menggunakan silika dalam bentuk silika leburan. Namun, kadang-kadang menggunakan kuarsa karena harganya lebih murah.

Aluminium silikat menggabungkan alumina dan silika dengan persentase alumina berkisar antara 42 hingga 72 persen; pada alumina 72 persen, kita dapat menyebutnya mullite. Biasanya menggunakan refraktori berbasis zirkon selama lapisan primer karena zirkonium cenderung tidak bereaksi dengan logam cair.

Sebelum menggunakan silika, bahan ini menggunakan campuran plester dan cetakan tua yang dihancurkan (chamotte). Pengikat parafrase yang diformalkan yang digunakan untuk menjaga bahan tahan api tetap pada tempatnya termasuk etil silikat, silika koloid, natrium silikat, dan hibrida yang diatur pH dan viskositasnya.

Langkah enam: Lilin

Balikkan cetakan keramik dan letakkan di dalam tungku atau autoklaf untuk melelehkan dan menguapkan lilin. Hal ini menyebabkan sebagian besar kegagalan cangkang oleh resin dengan koefisien ekspansi termal yang jauh lebih besar daripada bahan investasi di sekitarnya.

Apabila lilin meleleh, lilin akan mengembang dan menyebabkan ketegangan. Panaskan lilin sesegera mungkin untuk mengurangi ketegangan ini, sehingga permukaan lilin bagian luar meleleh dan mengering dengan cepat, sehingga sebagian besar resin dapat mengembang.

Buatlah lubang pada cetakan sebelum memanaskannya pada beberapa kasus. Anda bisa mengumpulkan dan menggunakan kembali lilin yang keluar dari cetakan.

Langkah Ketujuh: pemanasan awal

Biarkan cetakan terbakar, yang menghangatkan cetakan hingga suhu berkisar antara 870°C hingga 1095°C untuk menghilangkan kelembapan dan sisa lilin serta menyinter cetakan.

Setelah itu, manfaatkan pemanasan ini untuk menyiapkan cetakan sebelum menuangkannya. Sementara itu, biarkan cetakan mendingin sebelum diuji.

Pemanasan awal memungkinkan logam tetap cair untuk waktu yang lebih lama, sehingga memungkinkan pengisian yang lebih baik pada semua fitur cetakan dan meningkatkan akurasi dimensi. Setelah cetakan mendingin, Anda bisa memperbaiki segala kekurangan yang ditemukan dengan bubur keramik atau semen khusus.

Langkah Delapan: Menuangkan

Cetakan investasi kemudian ditempatkan dengan sisi terbuka di dalam wadah berisi pasir. Logam dapat dituangkan secara gravitasi atau dengan memberikan tekanan udara positif atau tekanan lainnya.

Gunakan kekuatan tambahan dalam pengecoran vakum, pengecoran miring, penuangan dengan bantuan tekanan, dan pengecoran sentrifugal, yang sangat efektif apabila cetakan memiliki bagian yang halus yang sulit untuk diisi.

Langkah Sembilan: Divestasi

Palu cangkang, media diledakkan, digetarkan, disemprot air, atau dilarutkan secara kimiawi (sering kali dengan nitrogen cair). Buang dan Daur Ulang sariawan. Kemudian bersihkan pengecoran untuk menghilangkan jejak proses pengecoran, yang biasanya dilakukan dengan menggiling.

Langkah Sepuluh: Penyelesaian

Lakukan pengecoran yang sudah jadi untuk finishing setelah digiling. Proses ini menghilangkan kotoran dan hal-hal negatif dengan menggunakan perkakas tangan dan pengelasan, yang merupakan langkah di luar penggerindaan. Jika item membutuhkan pelurusan ekstra, maka gunakan pengepres pelurus hidraulik untuk menghasilkan produk sesuai dengan toleransinya.

Penerapan Proses Pengecoran Investasi

Investment casting adalah salah satu teknologi pengecoran yang paling awal, dan ini adalah monumen penggunaannya yang dapat digunakan oleh banyak perusahaan komersial dan industri saat ini.

Berikut ini hanya beberapa aplikasi casting investasi yang paling populer dan penting:

- Pada motor dan generator, komponen teknik seperti rotor dan bilah turbin

- Komponen katup (selongsong, piston, dll.)

- Pembuatan senjata api (pemicu, palu, dll.)

- Peralatan manufaktur industri makanan dan minuman

- Dengan penggunaan yang begitu luas, masuk akal untuk menyimpulkan bahwa investasi dalam alat dan peralatan buatan pengecoran telah membantu hampir semua industri.

Pemasok Pengecoran Investasi Populer

Investasi pengecoran adalah bisnis yang bagus saat ini untuk bengkel pengerjaan logam. Ada banyak pemasok pengecoran investasi yang tersedia di AS.

Menurut permintaan pasar 2024, pemasok pengecoran investasi yang terkenal adalah Precision Castparts Corp., Alcoa Corporation, Impor Industries USA, Inc, metalTek International, Sigma OEM.

Rangkuman Singkat untuk Pengecoran Investasi Vs. Pengecoran Pasir

Pengecoran investasi terkadang jauh lebih mahal daripada pengecoran pasir karena kerumitan dan persiapan yang diperlukan.

Kualitas permukaan produk akhir adalah perbedaan penting lainnya antara investasi dan pengecoran pasir. Akan lebih baik untuk merobeknya untuk melepaskan hasil akhir dari cetakan pengecoran pasir. Sebagai hasil dari garis pemisah dalam cetakan, bagian yang sudah jadi memiliki jahitan. Pasir yang agak kasar juga meninggalkan permukaan yang sama kasarnya pada benda tuang.

Sebaliknya, pengecoran investasi menggunakan cetakan keramik yang rumit. Potongan yang sudah jadi memiliki permukaan yang halus, toleransi yang ketat, dan dinding yang tipis. Potongan-potongan cor biasanya tidak memerlukan pemrosesan tambahan setelah menghilangkan gerbang dan sariawan.

Karena investment casting menggunakan bubur cair untuk menghasilkan cetakan, komponen yang dicetak dapat berbentuk apa saja, sehingga memungkinkan para insinyur untuk memasukkan detail yang rumit dan geometri yang rumit dalam desain mereka. Proses ini sering kali meruncingkan potongan-potongan cor pasir (dengan sudut rancangan) atau berkontur sedemikian rupa sehingga dapat dengan mudah dan lancar muncul dari pasir yang dipadatkan.

Pengecoran pasir memiliki keuntungan karena relatif mudah untuk mengubah cetakan agar sesuai dengan modifikasi desain. Untuk versi lilin, teknisi mungkin perlu memodifikasi atau mengganti pola logam padat atau membuat cetakan baru, yang dapat menjadi prosedur yang lebih rumit dengan pengecoran investasi.

Keuntungan dan Kerugian dari Proses Pengecoran Investasi

Casting investasi, seperti teknologi produksi lainnya, tidak sempurna. Tergantung pada bentuk model Anda, ini mungkin bukan metodologi yang tepat, atau mungkin terlalu lambat untuk hasil yang Anda inginkan. Ini adalah keuntungan dan kerugian yang perlu dipertimbangkan ketika memilih antara investment casting dan metode alternatif:

Keuntungan

Mampu mereproduksi desain yang rumit

Memproduksi model yang sangat akurat, bahkan model dengan fitur yang sangat kecil dan dinding yang tipis, merupakan salah satu alasan utama mengapa investment casting umumnya merupakan proses manufaktur yang disukai.

Tingkat detail casting investasi cukup memadai untuk bisnis yang mengandalkan peralatan dan komponen presisi tinggi, seperti mobil dan perjalanan pesawat terbang.

Bahkan para pembuat perhiasan yang berpikiran maju pun sudah mulai melihat keuntungan dari investment casting.

Gips memiliki permukaan yang halus setelah keluar

Coran logam yang keluar dari cetakan memiliki permukaan yang luar biasa mulus, karena membuat cetakan dengan mengelilingi desain utama dengan bubur bahan tahan api.

Ini akan memerlukan beberapa pasca-pemrosesan agar cetakan logam benar-benar sempurna, tetapi ini akan memakan waktu dan tenaga yang jauh lebih sedikit.

Akurasi dimensi sangat baik

Bahan tahan api untuk cetakan dalam pengecoran investasi membantu mempertahankan proporsi asli pola master. Ketika terkena panas, stabilitas dimensi ini menghasilkan coran logam yang memiliki skala yang sesuai dengan pola aslinya.

Pengecoran investasi dapat mencapai toleransi serendah 0,076 milimeter, menurut para spesialis.

Kekurangan

Siklus produksi lebih panjang

Meskipun beberapa elemen dari proses investment casting mungkin otomatis, proses ini masih jauh lebih lambat daripada proses produksi lainnya. Investment casting dapat menjadi dilema bagi industri yang mengandalkan volume produksi tinggi dan perputaran yang cepat.

Mahal

Meskipun proses pengecoran investasi tampak mudah, namun ini adalah prosedur yang mahal karena mahalnya bahan dan peralatan khusus. Dalam hal ini, ada banyak tenaga kerja fisik yang terlibat, Anda juga harus mempertimbangkan biaya pengiriman.

Jika Anda melakukan produksi skala kecil, keekonomian casting investasi mungkin tidak sesuai.

Tidak direkomendasikan untuk desain dengan inti

Anda dapat menggunakan pengecoran investasi untuk membuat benda-benda luar biasa seperti bilah turbin atau selongsong pompa. Namun, jika bentuk model Anda memiliki inti berongga, Anda mungkin perlu menyelidiki cara-cara alternatif yang lebih tepat.

Ringkasan

Proses pengecoran investasi adalah proses pengecoran logam yang populer di dunia. Dari pembahasan di atas, kami telah menjelaskan proses investment casting selangkah demi selangkah. Kami harap cukup jelas untuk memahami setiap proses pengecoran yang disebutkan.

Namun, pengecoran investasi adalah metode yang bermanfaat dan sangat baik untuk pengecoran logam. Namun ada beberapa pertimbangan juga. Dalam hal ini, ada beberapa pro dan kontra. Kami juga telah menjelaskannya.

Selain itu, Kami juga telah mendemonstrasikan penerapan pengecoran investasi, pengecoran investasi vs pengecoran pasir, dan pemasok pengecoran investasi terkenal di AS.