Ketika berbicara tentang penempaan dingin vs panas, kita semua membuat kesalahan dalam memahami perbedaannya. Dalam konteks ini, pertama-tama kita harus memahami apa yang dimaksud dengan penempaan. Dan kemudian di bagian akhir artikel ini, kami akan menyatakan perbedaan penempaan dingin vs penempaan panas yang paling umum.

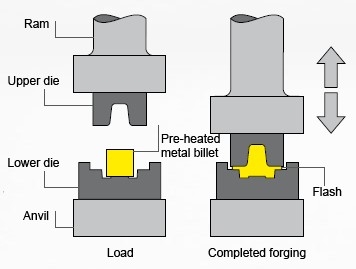

Proses penempaan melibatkan pemanasan, perubahan bentuk, dan penyelesaian sepotong logam. Proses ini menggunakan kekuatan ram yang jatuh pada landasan atau cetakan yang melingkupi sepotong logam dan menekan komponen untuk menempa bahan menjadi bentuk yang dipesan lebih dahulu.

Tempa dapat mentolerir tekanan berat dan menjaga integritas struktural di bawah tekanan karena butiran logam menyelaraskan kembali saat dipanaskan dan ditekuk.

Apa itu Penempaan Dingin

Penempaan dingin dapat dilakukan dalam berbagai bentuk, seperti cold heading, bending, dan cold drawing, untuk menghasilkan berbagai macam barang. Bahan dan bentuk cetakan, bahan benda kerja, pelumas, dan suhu merupakan aspek penting dalam proses penempaan dingin.

Biasanya, penempaan dingin terjadi pada suhu kamar atau pada suhu di mana struktur mikro logam tidak berubah. Ini adalah metode kompresi di mana prosesnya membentuk benda kerja logam secara plastis dengan mengompresnya di antara cetakan berkontur.

Prosesnya dimulai dengan menekan siput batang yang dilumasi secara kimiawi di bawah tekanan yang sangat tinggi di dalam cetakan yang tertutup. Setelah itu, logam mengalir dan mengambil bentuk yang sesuai.

Bahan tempa dingin dapat berkisar dari paduan kelas bawah dan baja karbon hingga baja tahan karat seri 300 dan 400, paduan aluminium pilihan, perunggu, dan kuningan.

Penerapan Penempaan Dingin

Ketika prosesnya membutuhkan 10 lbs atau kurang untuk menempa berat potongan tempa dingin, prosedur ini paling hemat biaya. Hal ini menjadi prioritas ketika komponen desain integral seperti flensa built-in dan implementasi bos.

Tempa dingin sangat populer di bidang manufaktur sektor otomotif untuk memproduksi komponen kemudi dan suspensi, sistem rem anti-kunci, gandar, bit, hub kopling, roda gigi, pinion, pin, step, dan poros perantara, serta selongsong.

Proses Penempaan Dingin

- Pertama, proses ini melumasi benda kerja sebelum ditempa untuk mencegahnya menempel pada cetakan dan menjaganya tetap dingin selama proses pembentukan, karena perubahan bentuk dapat menghasilkan suhu mulai dari 250° hingga 450°.

- Kedua, Letakkan komponen logam pada cetakan yang memiliki bentuk bagian akhir. Anda dapat membagi cetakan menjadi dua bagian, satu bagian yang terhubung ke palu dan bagian lainnya di bawah benda kerja. Palu adalah komponen teratas dari potongan logam dan mekanisme pemukulan yang menghasilkan gaya untuk membengkokkannya.

- Ketiga, menyelesaikan pukulan benda kerja atau pukulan dengan menggunakan salah satu dari tiga mekanisme: hidraulik, pneumatik, atau mekanis. Setiap teknik mengirimkan poros dengan palu di atasnya ke bawah dengan kekuatan yang cukup besar ke benda kerja untuk menghasilkan bentuk yang diperlukan.

- Keempat, Flash adalah logam tambahan yang ada di sekitar cetakan atau sekelompok cetakan. Ini menonjol dari badan tempa sebagai pelat tipis yang berfungsi untuk menghilangkan pertemuan cetakan dan selama pemangkasan. Flash membatasi aliran logam, sehingga menghasilkan cetakan yang presisi.

- Kelima, tentukan cara melepas komponen berdasarkan jenis prosedurnya. Sebagian besar pabrik modern menggunakan otomatisasi, seperti konveyor atau tangan robotik, untuk melepas item. Strategi pemangkasan biaya lainnya adalah dengan menghilangkan kebutuhan akan penanganan material.

- Terakhir, seperti aspek lain dari proses ini, dapat mengambil berbagai bentuk. Potong dan kirimkan kuantitas ke pengiriman untuk situasi yang hanya membutuhkan satu cetakan dan satu pukulan. Setelah transfer itu, bagian-bagian dengan berbagai aspek ke berbagai operasi cetakan untuk penambahan fitur.

Pro dan Kontra

Keuntungan umum

- Pemrosesan awal, suhu, dan penyelesaian, semuanya berkontribusi pada biaya penempaan dingin yang murah. Metode pembentukan logam lainnya memerlukan beberapa bentuk pemrosesan awal, seperti memanaskan benda kerja.

- Setelah Anda memproses benda kerja dalam penempaan dingin, benda kerja sudah selesai dan memerlukan penyelesaian minimal, sehingga mengurangi biaya tenaga kerja.

- Karena hanya ada sedikit limbah dan skrap, penempaan dingin dapat menghemat biaya produksi hingga 70% dalam hal bahan.

- Cold forging adalah proses sederhana yang melibatkan penempatan benda kerja secara langsung ke dalam mesin tempa, yang menghasilkan bagian yang sudah jadi hampir seketika.

- Penghapusan kebutuhan panas adalah alasan utama dari keramahan lingkungan dari cold forging karena gas dan asap tungku menyebabkan emisi karbon yang signifikan.

- Penempaan dingin meningkatkan kinerja produk dengan mengatur ulang struktur butiran benda kerja agar sesuai dengan konfigurasi bagian akhir.

- Bekerja dengan logam dapat menimbulkan banyak masalah. Dengan meningkatkan kekuatan logam secara keseluruhan dan meminimalkan kemungkinan hilangnya integritas material, penempaan dingin menghindari beberapa dampak negatif, seperti kelelahan porositas.

- Bagian yang ditempa dingin dapat menahan banyak tekanan. Benda kerja dapat mempertahankan bentuknya yang telah direvisi bahkan ketika didorong melampaui batas luluh atau elastisitasnya.

Manfaat lainnya

- Sepanjang proses produksi, kamera ini mempertahankan toleransi komponen yang sangat ketat dan kritis. Mereka secara cermat menciptakan ulang sampai pada titik di mana setiap komponen merupakan replika yang sama persis dengan aslinya.

- Penempaan dingin, tidak seperti prosedur lainnya, memberikan fleksibilitas kreatif, memungkinkan penciptaan kurva dan bentuk yang rumit yang jika tidak, akan membutuhkan beberapa metode sekunder yang berbeda dan mahal.

- Penempaan dingin, tidak seperti prosedur lainnya, memberikan fleksibilitas kreatif, memungkinkan penciptaan kurva dan bentuk yang rumit yang jika tidak, akan membutuhkan beberapa metode sekunder yang berbeda dan mahal.

- Meskipun terdapat perbedaan dalam proses produksi penempaan dingin, kecepatan produksi penempaan dingin yang tinggi dapat menghasilkan hingga 400 buah per menit. Satu-satunya faktor yang mempengaruhi kecepatan proses adalah ukuran komponen.

- Penempaan dapat dilakukan dengan berbagai jenis logam, termasuk logam keras seperti baja karbon, baja paduan, baja tahan karat, dan logam lunak seperti aluminium, kuningan, dan tembaga.

Kekurangan

- Penempaan dingin tidak sempurna. Seperti halnya proses produksi lainnya, ada batasan dan kekurangan pada penempaan dingin yang perlu Anda periksa sebelum mengadopsinya untuk proyek produksi Anda berikutnya.

- Anda hanya dapat membuat bentuk dan pola utama dalam jumlah besar. Anda tidak dapat membuat desain yang unik atau rumit melalui penempaan dingin. Tingkat deformasi dan tingkat pembentukan dibatasi, dan logam yang ditempa dingin memiliki fleksibilitas yang berkurang.

- Perubahan struktur butiran logam memberikan kekuatan yang lebih besar, tetapi dapat menyebabkan tegangan sisa.

- Jenis penempaan dingin tertentu memerlukan perlakuan panas untuk menghilangkan patahan atau pengerasan creep.

- Ada batasan jenis logam yang bisa ditempa dingin. Anda tidak boleh memilih logam dengan plastisitas yang buruk dan rentan terhadap regangan untuk mengeras, karena logam tersebut akan kehilangan elastisitasnya dan akan patah di bawah tekanan tarik. Hanya logam yang memiliki kekerasan HRC 44 pada skala Rockwell yang dapat digunakan.

- Operasi produksi membutuhkan tenaga yang cukup besar untuk memberikan kekuatan dan tekanan tekan yang dibutuhkan. Meskipun penyertaan hidraulik dan pneumatik telah mengurangi ukuran peralatan, namun hal ini tidak mengurangi jumlah tenaga yang digunakan alat berat.

- Alat-alat mati, dan cetakan harus dikembangkan dengan hati-hati, tahan lama, dan cukup kuat untuk mempertahankan tekanan yang berulang secara terus-menerus.

Apa itu Penempaan Panas

Panaskan logam di atas suhu rekristalisasi untuk penempaan panas. Proses ini mengurangi tekanan aliran dan energi yang dibutuhkan untuk memproduksi logam, sehingga laju produksi meningkat (atau laju regangan). Penempaan panas membuatnya lebih mudah untuk membentuk logam dan membuatnya tidak mudah patah.

Temperatur standar untuk penempaan panas meliputi: Paduan Aluminium (Al) - 360° (680°F) hingga 520°C (968°F); Paduan Tembaga (Cu) - 700°C (1.292°F) - 800°C (1.472°F); Baja - hingga 1.150°C (2.102°F)

Penerapan penempaan panas

Biasanya, penempaan Ho menggunakan suhu tinggi dalam proses rekristalisasi. Metode ini meningkatkan kemampuan bentuk dan memungkinkan struktur mikro berbutir halus untuk disesuaikan. Penempaan panas, lebih dari metode pembentukan lainnya, dikenal karena kekuatan dan umurnya yang luar biasa.

Ini juga akan memungkinkan penempaan cetakan panas dalam situasi di mana beban operasional yang tinggi memerlukan persyaratan komponen khusus. Anda dapat menyebut komponen ini sebagai "Komponen Penting untuk Keselamatan". Industri mobil dan kedirgantaraan adalah pembeli utama tempa panas.

Proses Penempaan Panas

Pertama, lakukan proses penempaan panas pada suhu yang paling signifikan tanpa merusak sifat metalurgi paduan (hingga 1250 ° C untuk baja, 300 hingga 460 ° C untuk Paduan, 750 hingga 1040 ° C untuk paduan titanium, dan 700 hingga 800 ° C untuk Paduan Cu).

Kedua, rekristalisasi terjadi pada saat yang sama dengan deformasi, sehingga menghilangkan pengerasan regangan. Oleh karena itu, dan untuk hasil yang optimal, suhu penempaan harus dijaga di atas minimum tertentu selama seluruh operasi, tergantung pada paduannya.

Kondisi ini juga menghilangkan potensi kurangnya daya paksa, yang menyebabkan patah, karena mengurangi fleksibilitas pada suhu yang lebih rendah. Setelah pengaturan waktu, prosedur penempaan tetap berada di bawah batasan suhu ini.

Keempat, Jika proses penempaan tidak selesai ketika mencapai batas bawah, maka diperlukan pemanasan ulang jika memungkinkan. Kalau tidak, perlakukan benda tersebut seperti ditempa dan selesaikan dengan cara yang berbeda. Karena interval suhu yang diperlukan untuk proses penempaan panas sangat penting, semua perkakas dihangatkan untuk mencegah komponen kehilangan suhu selama tahap penempaan.

Metode ini menghasilkan teknologi penempaan cetakan tertutup yang tepat dan presisi yang dikenal sebagai "penempaan isotermal".

Kelima, Tetap memanaskan alat (benar-benar mati) pada suhu penempaan yang diinginkan selama penempaan isotermal. Namun, tergantung pada bahan dan karenanya suhu penempaan, gagasan ini diimplementasikan dengan berbagai cara. Material die harus mempertahankan karakteristik mekanik tinggi yang diperlukan untuk mendeformasi material komponen pada suhu tempa.

Keenam, proses isotermal dapat memvariasikan bahan dari satu bahan ke bahan lainnya, seperti:

- Karena aluminium mendingin dengan cepat dan suhu penempaan rendah, maka penempaan aluminium adalah suatu keharusan: semua nilai cetakan harus mempertahankan kualitas mekanis yang disyaratkan.

- Hal ini dapat dicapai untuk paduan tembaga dan titanium jika cetakannya memiliki kualitas yang canggih (dan mahal).

- Untuk paduan baja, di mana hanya sedikit material yang mampu bertahan pada tekanan tempa 1250 °C, hal ini menjadi tantangan tersendiri.

Akibatnya, penempaan isotermal tidak umum dilakukan untuk paduan titanium. Dan, sangat rahasia untuk paduan berbasis baja dan nikel (didedikasikan untuk cakram turbin yang paling sulit untuk mesin jet, misalnya.)

Pro dan Kontra

Keuntungan

- Manfaat utama penempaan panas adalah, bahwa proses rekristalisasi menghilangkan efek pengerasan regangan apabila logam berubah bentuk.

- Komponen memiliki elastisitas yang lebih tinggi, sehingga cocok untuk berbagai macam aplikasi.

- Struktur Butir dengan Homogenisasi

- Minimnya porositas memungkinkan berbagai macam prosedur finishing seperti pemolesan dan perawatan permukaan

- Apabila berurusan dengan logam yang lebih ketat, seperti baja, ini adalah teknik yang efisien.

Kekurangan

- Toleransi kurang tepat.

- Bahan yang melengkung selama proses pendinginan bisa saja terjadi.

- Struktur butiran logam bervariasi.

- Kemungkinan interaksi antara logam dan lingkungan (pembentukan kerak)

Penempaan dingin vs penempaan panas

Penempaan dingin vs penempaan panas adalah topik yang sangat penting untuk dibahas saat ini. Kontribusi kedua proses ini sangat besar. Perbedaan suhu antara penempaan panas dan dingin berbeda. Penempaan dingin menekan dan meregangkan logam pada suhu sekitar. Di sisi lain, penempaan panas menghangatkan logam di dekat atau pada suhu lelehnya.

Rekristalisasi adalah kunci dari kisaran suhu. Penempaan dingin terjadi sebelum rekristalisasi, sedangkan penempaan panas terjadi setelah rekristalisasi.

Berdasarkan faktor-faktor berikut ini, keputusan antara penempaan dingin dan panas adalah:

- Peralatan dan permesinan fabrikator: Untuk mendapatkan hasil maksimal dari peralatan mereka, para produsen mengkhususkan diri pada satu teknik atau teknik lainnya.

- Permintaan pelanggan: Para insinyur memutuskan prosedur yang optimal untuk menghasilkan ide mereka selama fase desain pembuatan komponen.

- Jenis komponen yang diproduksi: Desain komponen sering kali menentukan batasan dalam memilih teknik yang sesuai, karena bagian tertentu hanya dapat ditempa panas. Sebaliknya, bagian lain ideal untuk penempaan dingin. Komponen yang ditempa dingin memiliki desain dasar dengan sedikit detail yang rumit, tetapi komponen yang ditempa panas mungkin memiliki elemen mikroskopis yang sangat tepat.

Produsen lebih memilih penempaan dingin jika memungkinkan karena membutuhkan lebih sedikit peralatan dan tidak memerlukan pemanasan, sehingga menurunkan biaya produksi secara substansial.

Ringkasan

Proses penempaan melibatkan pemanasan, perubahan bentuk, dan penyelesaian sepotong logam. Ada dua jenis penempaan, yaitu penempaan dingin dan penempaan panas.

Penempaan dingin dapat dilakukan dalam berbagai bentuk, seperti cold heading, pembengkokan, dan penarikan dingin, untuk menghasilkan berbagai macam barang. Di sisi lain, penempaan panas terjadi dengan memanaskan logam di atas suhu rekristalisasi untuk penempaan panas.

Kami telah menyatakan perbedaan umum antara proses penempaan dingin vs penempaan panas. Kami harap kami dapat menyebutkan perbedaan spesifik di antara keduanya.