Les technologies de pointe dans les usines sont plus que jamais essentielles pour rendre l'industrie sidérurgique plus efficace et plus durable. L'intelligence artificielle tente de transformer la façon dont l'acier est fabriqué.

"Comment fabrique-t-on l'acier ?" est une question fréquemment posée par nos apprenants. La procédure est simple à comprendre. Cette page explique le processus et montre chaque étape de "Comment fabrique-t-on l'acier ?".

Fabrication de l'acier et aperçu du marché

L'acier est l'un des métaux les plus utilisés dans le monde d'aujourd'hui. Il est peu coûteux, durable et polyvalent. Avec une production annuelle de près de 750 millions de tonnes, l'acier est le deuxième produit de masse au monde, derrière le ciment.

"La fabrication de l'acier est un processus qui se déroule 24 heures sur 24 et qui nécessite un approvisionnement constant en matières premières ainsi que d'énormes quantités d'énergie. En outre, il nécessite un approvisionnement constant en matières premières ainsi que des quantités massives d'énergie.

Selon la World Steel Association, la production mondiale d'acier brut est passée de 851 millions de tonnes en 2001 à 1 606 millions de tonnes en 2013. Par ailleurs, l'utilisation moyenne d'acier par habitant dans le monde a augmenté régulièrement, passant de 150 kg en 2001 à 225 kg en 2013.

La teneur en carbone de l'acier varie de 0,08 à 1,5 %. En raison de sa composition, il est plus difficile à travailler que le fer forgé. Mais ils ne sont pas aussi fragiles que la fonte.

L'acier possède un mélange unique de dureté, de flexibilité et de résistance à la traction. Il est entièrement recyclable et consomme très peu d'énergie. Grâce aux efforts de l'industrie sidérurgique, la consommation d'énergie et les émissions de CO2 sont aujourd'hui inférieures de moitié à celles des années 1960. Grâce à cette technique, l'acier devient plus respectueux de l'environnement et plus durable.

Les articles en acier comprennent les lignes ferroviaires, les oléoducs et les gazoducs, les tours, les ascenseurs, les métros, les ponts, les automobiles, les navires, les couteaux et les fourchettes, les rasoirs et le matériel chirurgical, pour n'en citer que quelques-uns.

Comment l'acier est-il fabriqué ?

Le processus "Comment fabrique-t-on l'acier ?" consiste à chauffer le minerai de fer et à le faire fondre dans des fours afin d'éliminer les impuretés et d'ajouter du carbone pour fabriquer de l'acier. Ce processus permet de produire la majorité de l'acier de deux manières : dans un haut fourneau ou dans un four à arc électrique.

Les hauts fourneaux utilisent des matières premières, avec un peu de ferraille pour faire bonne mesure, tandis que les fours électriques à arc utilisent principalement de la ferraille.

Qu'est-ce qu'un haut fourneau ?

Au milieu des années 1850, Henry Bessemer a mis au point le haut fourneau. Bessemer a trouvé un moyen de fabriquer de l'acier en poussant de l'air à travers le fer fondu pour l'oxyder et éliminer les impuretés dans la production d'acier.

Le haut-fourneau contemporain est un énorme cylindre d'acier recouvert de briques résistantes à la chaleur, en forme de cylindre. Par le haut, le minerai de fer, le coke et le calcaire sont introduits dans le four. Ils descendent ensuite progressivement vers le bas, devenant de plus en plus chauds.

Le gaz issu de la combustion du coke libère l'oxygène du minerai de fer dans la partie supérieure du four. Le calcaire interagit avec les impuretés du minerai et du coke pour générer des scories dans la partie inférieure du four.

Les températures au fond du four atteignent plus de 3 000 degrés Fahrenheit. Une encoche dans le four peut drainer le laitier en fusion. Ce laitier flotte sur l'acier en fusion. L'acier en fusion est ensuite évacué de la sole du four par un trou de coulée.

Qu'est-ce qu'un four à arc électrique ?

Les fours électriques à arc sont principalement utilisés pour créer de l'acier de haute qualité allié à d'autres métaux dans la production d'acier. Les fours électriques ordinaires peuvent également produire des aciers non alliés. Contrairement aux fours, ce procédé n'utilise pas de métal chaud. Ils utilisent des déchets d'acier provenant de matériaux recyclables.

Un pont roulant a déversé la ferraille d'acier dans le four électrique à arc. Lorsque le four est plein, la machine ferme le couvercle qui recouvre la partie supérieure du four. Elle fait ensuite tomber les électrodes dans le four par le couvercle. Le processus consiste à appliquer un courant électrique puissant aux électrodes. Il crée de la chaleur et fait fondre la ferraille.

La production d'acier ajoute des ferro-alliages à l'acier pendant qu'il fond pour lui donner la bonne composition chimique. Ensuite, la machine pompe de l'oxygène dans le four pour nettoyer l'acier. La chaux et le spath fluor sont ajoutés aux impuretés, ce qui les fait fusionner et génère du laitier.

Le laitier en fusion flotte au-dessus de l'acier en fusion en faisant basculer le four et peut être évacué. En mélangeant divers métaux pour créer des alliages d'acier, les fours électriques à arc peuvent produire une variété d'aciers de haute qualité. L'acier inoxydable, le chrome et le nickel sont les qualités anticorrosion les plus utilisées.

Les aciers utilisés dans l'ingénierie, l'aérospatiale et le blindage font partie des autres aciers spécifiques produits dans les fours à arc électrique.

Comment l'acier est-il fabriqué dans une aciérie ?

L'usine sidérurgique fabrique de l'acier à partir de minerai de fer ou de ferraille. Le minerai de fer est un agrégat minéral qui peut être transformé de manière économique en fer métallique.

La composition du minerai de fer détermine sa teneur. Il est souhaitable que la concentration en fer soit élevée et que les teneurs en soufre et en phosphore soient faibles. Le monde regorge de minerai de fer, mais sa concentration en fer varie en fonction de l'emplacement et des facteurs écologiques.

"Comment fabrique-t-on l'acier ?" collecte d'abord les déchets d'acier et les réutilise en tant que matière première précieuse pour la fabrication de l'acier pendant de nombreuses décennies.

N'oubliez pas que le BF utilise principalement des matières premières, avec un peu de ferraille pour faire bonne mesure, tandis que le FEA utilise principalement de la ferraille.

Processus de fabrication du fer

La question "Comment fabrique-t-on l'acier ?" nécessite du fer fondu pour produire de l'acier. Le minerai de fer et le charbon sont les deux matières premières utilisées pour produire du fer fondu. L'usine sidérurgique transforme le minerai de fer en minerai fritté dans une usine de frittage et convertit le charbon en coke brut dans une cokerie.

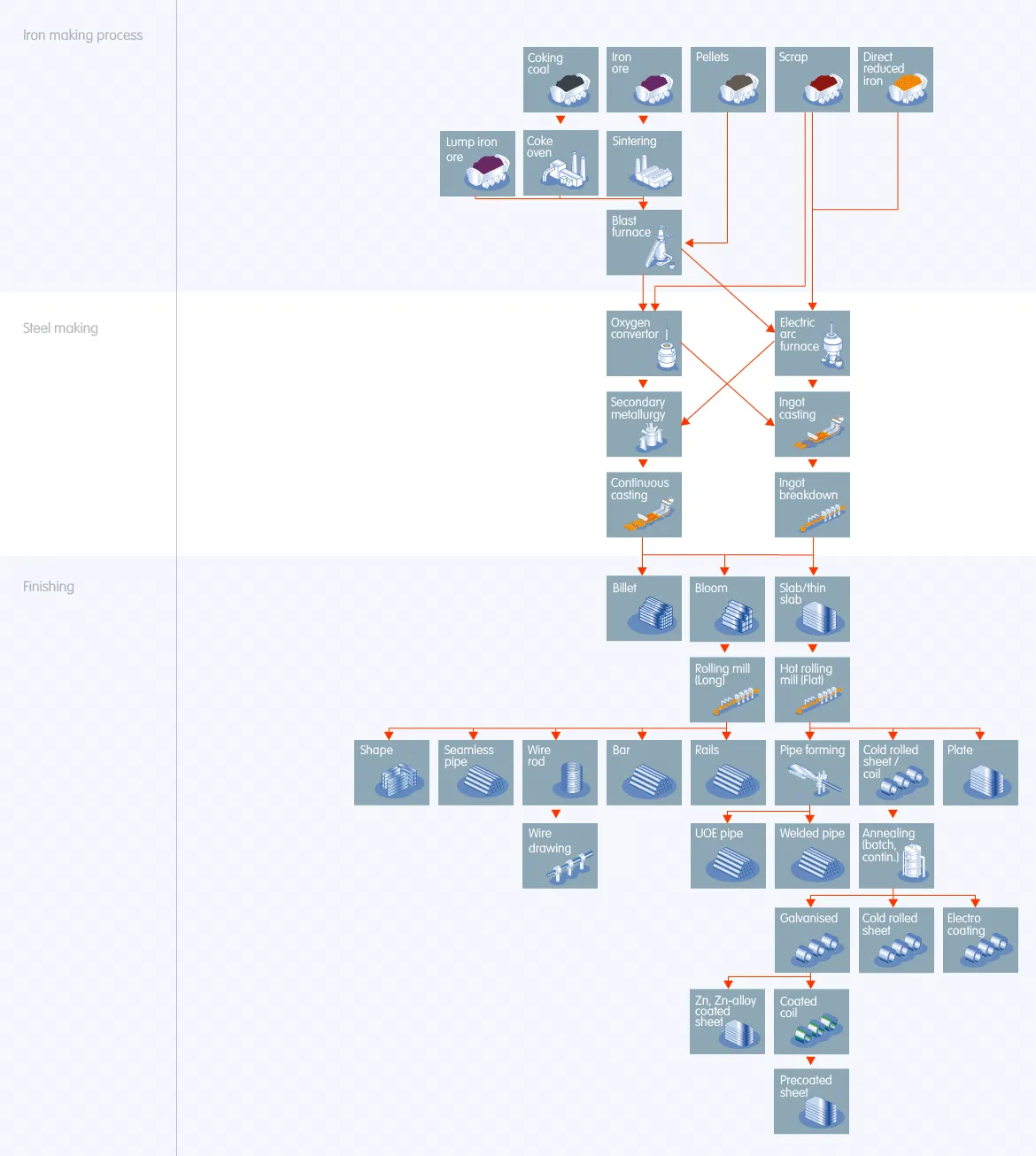

La production d'acier déverse ensuite les matériaux traités dans un haut fourneau. Il les chauffe à 1200°C grâce à l'air chaud introduit par des tuyères par le bas. Il produit du fer fondu en oxydant le coke et en réduisant le minerai fritté. Examinez le diagramme ci-dessus.

Préparation du four à coke

Dans la production d'acier, une batterie de coke se compose de plusieurs fours. Avant de charger l'acier dans un four à coke, le charbon est broyé et mélangé. Ensuite, la production d'acier livre le charbon mélangé à chaque four à l'aide d'un véhicule de transport.

Le processus consiste à chauffer le charbon à 1 800°F dans le four à coke pendant une période pouvant aller jusqu'à 18 heures. Pendant cette période, le charbon est poussé dans les effluents gazeux, ce qui laisse une forme de carbone pur appelée "coke".

Lorsque la production d'acier expose le coke à l'oxygène, il s'enflamme et brûle instantanément. Lorsque le processus pousse le coke hors du four et dans un wagon, il refroidit le coke pour arrêter le processus de combustion.

Après refroidissement, "how is steel made" dépose le coke dans un dock à charbon. Il est ensuite transporté vers une installation de filtrage et de calibrage avant d'être introduit dans le haut fourneau.

Frittage

Le frittage est une technique d'agglomération thermique des fines de minerai de fer dans le processus de production d'acier. Ce processus permet de récupérer les produits de la fabrication du fer, les fondants, les agents de formation du laitier et les combustibles solides.

L'objectif du processus de frittage est de créer un produit aux propriétés adéquates pour alimenter le haut fourneau.

Le processus a fait l'objet d'études approfondies afin de déterminer les conditions idéales pour obtenir une qualité de frittage optimale. Le processus de frittage met en évidence ce que le mélange subit une fois granulé et introduit dans la bande de frittage.

À une température de 1 300 à 1 480 °C, "how is steel made" fait fondre le mélange de frittage. Il crée le gâteau de frittage par une série de processus. Il est ensuite placé dans le haut fourneau pour produire de la fonte brute.

Haut fourneau

La production d'acier nécessite avant tout du fer et du carbone. Le fer n'est pas très résistant en soi, mais une faible teneur en carbone - moins de 1%, selon le type d'acier - lui confère des qualités cruciales.

L'acier tire son carbone du charbon et son fer du minerai de fer. Le minerai de fer, quant à lui, contient du fer, de l'oxygène et d'autres composants à l'état de traces. L'acier est créé en séparant le fer de l'oxygène et en ajoutant une petite quantité de carbone.

Cependant, le processus fait fondre les deux à une température élevée en présence d'oxygène et de charbon appelé coke.

Le minerai de fer libère de l'oxygène à haute température, transporté par le carbone du coke dans le dioxyde de carbone.

Fe_2 O_3(s) + 3 CO(g) → 2 Fe(s) + 3 CO_2(g)

La réaction se produit parce que le dioxyde de carbone a une énergie inférieure à celle de l'oxyde de fer. En outre, le processus nécessite des températures élevées pour atteindre l'énergie d'activation. La teneur en carbone est excessivement élevée. En outre, une petite quantité de carbone se combine au fer et constitue un intermédiaire avant l'acier.

Fabrication de l'acier

Un véhicule torpille transporte le fer en fusion jusqu'à l'usine sidérurgique, où il est pompé dans un convertisseur. Ensuite, le "Comment fabrique-t-on l'acier ?" fait exploser le convertisseur avec de l'oxygène, brûlant ainsi toutes les impuretés. Il ne reste plus que de l'acier en fusion pur.

Coulée continue

Le processus de "fabrication de l'acier" consiste à verser le métal en fusion dans une machine de coulée. Ce processus de coulée continue permet de produire des billettes, des blooms ou des brames. Il réduit le besoin de laminoirs primaires et intermédiaires, de fosses de trempage et de grandes quantités de lingotières à stocker et à utiliser.

Il améliore également le rendement des produits utilisables à partir d'un poids d'acier donné. Le processus consiste à les transformer en une forme semi-finie plus proche du produit fini.

Un pont roulant transporte une poche d'acier vers l'installation de coulée continue. Après un prétraitement, qui peut inclure un brassage avec un gaz inerte, l'ouverture de la poche est recouverte d'un couvercle isolant afin de limiter les pertes de chaleur. Toutefois, l'ouverture de la poche est recouverte d'un couvercle isolant afin de limiter les pertes de chaleur.

La production d'acier soulève l'ensemble du dispositif sur une tourelle tournante à l'aide d'une grue. Il est désormais possible de procéder à des coulées successives de la même nuance d'acier sans arrêter la machine. Il s'agit également d'un élément important de réduction des coûts.

Cependant, le processus de production de l'acier relie un tube étanche au gaz à l'extérieur de la tuyère de la poche de coulée avant le processus de coulée. Ce mécanisme empêche l'acier liquide d'absorber trop d'oxygène et d'azote de l'air.

Ensuite, le processus "Comment fabrique-t-on l'acier ?" ouvre le bec de la poche. Elle permet ensuite à l'acier de s'écouler à un rythme régulé de la cuillère vers le répartiteur. Ensuite, un réservoir alimente le moule en cuivre refroidi à l'eau du processus de coulée.

L'acier est entraîné vers le bas depuis le fond du moule par un réseau incurvé de rouleaux de support. Il est ensuite aspergé d'eau jusqu'à ce qu'il émerge horizontalement sous la forme d'une solide plaque d'acier à l'extrémité de la machine.

Ventilation des lingots

Le processus de fabrication de l'acier dépend de la technologie de trempage des lingots d'acier et de laminage direct, qui comprend les étapes suivantes :

- Ce processus s'appuie sur un modèle de conditions thermiques des lingots d'acier comme base théorique.

- Lorsque de l'eau est pulvérisée simultanément dans le haut et le bas d'un lingot d'acier, cela réduit le temps nécessaire pour achever la coulée du lingot d'acier. Ensuite, le chargement du four est terminé.

- Le processus de production effectue le chargement des fours et le chargement des fours denses en fonction des groupes. Il crée un obturateur de cheminée de type fermé, une vanne d'air et de gaz fermée et un obturateur de cheminée d'air et de gaz fermée. Enfin, le procédé consiste à laminer le lingot d'acier après une période de trempage.

Finition

La pratique consistant à modifier la surface d'un objet pour en améliorer l'esthétique et la longévité est connue sous le nom de finition métallique. La galvanoplastie forme une fine couche superficielle de métal sur un autre métal par électrodéposition.

Forgeage primaire

L'étape de finition consiste à mouler les pièces brutes dans des formes par laminage à chaud. Elle élimine les défauts de forme et produit la nuance d'acier requise. Cette méthode permet de créer des tubes sans soudure, des produits longs et plats et divers produits sur mesure.

Formation secondaire

Le revêtement, le traitement thermique, l'assemblage, le pressage, le perçage, l'usinage et le rivetage sont des processus secondaires qui donnent à l'acier sa forme finale.

Conclusion

Nous avons surtout abordé le processus global de fabrication de l'acier. Cet article vous sera utile si vous travaillez sur un projet en acier. Vous pouvez également avoir besoin de conseils d'experts sur la méthode à utiliser ou sur l'utilisation de l'acier. quel type de à utiliser.