L'anodisation de l'aluminium est l'un des matériaux les plus fréquemment utilisés dans la production d'outils et d'équipements. On trouve des composants anodisés dans divers endroits, notamment dans les articles ménagers, les équipements de construction et les objets d'exposition. L'aluminium spécialement anodisé est très populaire dans les secteurs des outils et équipements de construction.

Mais qu'est-ce que l'aluminium anodisé ? C'est ce que cet article va démontrer. Il donne un aperçu de l'anodisation de l'aluminium, y compris les variétés, les processus de production et les applications. Il présentera également les caractéristiques et l'épaisseur des différents types d'aluminium anodisé.

Qu'est-ce que l'anodisation ?

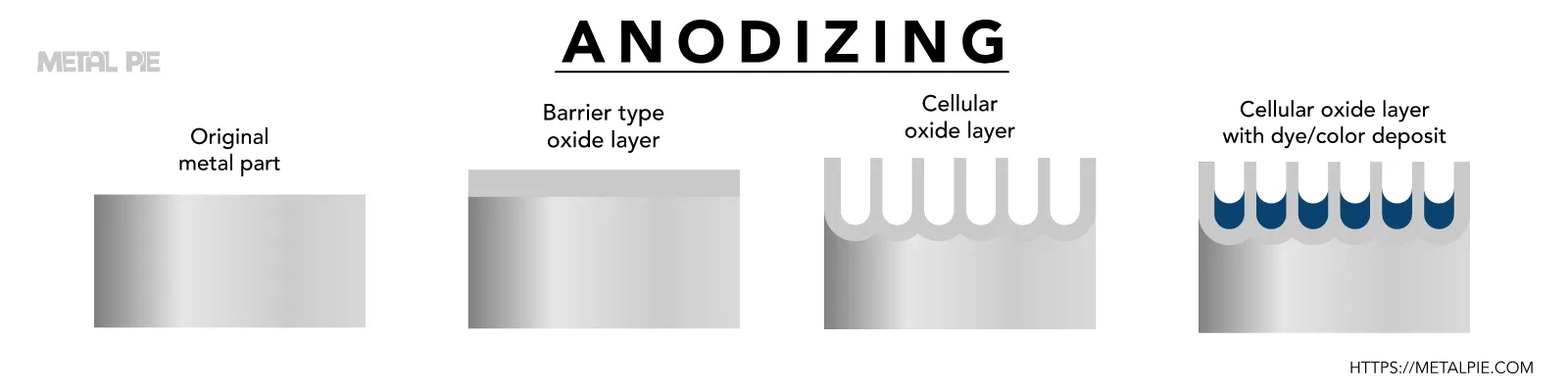

L'anodisation est, en résumé, un processus électrolytique. Elle génère un processus d'électrolyse, qui implique une oxydation anodique et une réduction cathodique, à l'aide d'un courant électrique. À ce stade, une couche d'alumine recouvre presque entièrement l'anode d'aluminium.

L'épaisseur de la couche d'oxyde superficielle augmente au cours de l'oxydation anodique. Vous pouvez modifier sa structure et ses propriétés en fonction des changements de nature et de composition de l'électrolyte, de la température, de la durée du traitement et de la tension.

Le composant sera plus ou moins robuste en fonction de l'épaisseur du revêtement anodisé. Lorsque les composants doivent être robustes, vous pouvez augmenter l'épaisseur jusqu'à 50 m au lieu des 5 à 10 m habituels pour les articles ornementaux.

Anodisation de l'aluminium

L'aluminium a été traité pour lui conférer un revêtement très durable : c'est l'anodisation de l'aluminium. Une technique électrochimique dans laquelle l'étude immerge le métal dans une succession de cuves permet de produire de l'aluminium anodisé. Elle forme la couche anodique directement à partir du métal.

Ce métal anodisé ne se fissurera jamais, ne s'écaillera jamais et ne s'écaillera jamais, car il est fabriqué à partir d'aluminium et non par pulvérisation. Il est beaucoup plus durable que tout autre produit comparable sur le marché. L'aluminium anodisé est trois fois plus résistant que l'aluminium brut et 60% plus léger que des métaux similaires tels que l'acier inoxydable et le cuivre.

Comment anodiser l'aluminium

Ce procédé anodise les extrusions d'aluminium afin de prévenir la corrosion, d'améliorer la lubrification et de permettre la coloration par un processus de conversion électrochimique. L'oxyde d'aluminium n'est ni peint ni plaqué sur la surface ; il est entièrement fusionné avec le substrat d'aluminium sous-jacent, de sorte qu'il ne s'ébrèche pas et ne s'écaille pas.

Prétraitement

Le prétraitement de l'aluminium par dégraissage et décapage et l'application d'une finition visible constituent la première étape de l'anodisation. Pour obtenir l'aspect souhaité, vous pouvez utiliser des finitions brillantes ou satinées. Cette étape utilise une légère gravure dans la finition satinée pour produire une surface uniforme et mate sur le métal. La finition brillante consiste à nettoyer tout dépôt de métal lourd sur l'aluminium que le processus n'a pas éliminé au cours des procédures de prétraitement. Les extrusions d'aluminium avec une finition brillante ou satinée offrent une surface lisse et propre pour l'anodisation.

Oxyde anodique

Cette étape consiste à immerger le matériau dans une solution électrolytique acide sous l'effet d'un courant électrique pour l'anodisation. Ce courant modifie le métal dans la mesure nécessaire à cette procédure, qui est une oxydation contrôlée. Vous pouvez ajouter des couleurs à l'aluminium après l'anodisation de différentes manières.

Anodisation couleur

Vous pouvez colorer l'aluminium anodisé de différentes manières. La coloration électrolytique, qui consiste à tremper l'aluminium anodisé dans une solution de sels métalliques inorganiques, est une méthode. Lorsque les sels métalliques s'oxydent dans les pores de l'aluminium, le processus fournit un courant électrique à la solution.

La couleur de l'aluminium change en fonction des conditions chimiques du bain et de la durée d'immersion. L'or, le noir, l'inoxydable, le transparent, le brun, le bronze et le nickel sont des traitements colorés anodisés populaires. La correspondance des couleurs et l'anodisation sur mesure sont également disponibles auprès d'entreprises spécifiques qui utilisent des technologies sophistiquées.

Scellement

Cette étape permet de sceller l'aluminium à la fin du processus d'anodisation afin d'éviter la corrosion et les fuites d'eau. Vous pouvez utiliser une technique à froid, une procédure à chaud ou un mélange des deux pour sceller les extrusions d'aluminium anodisé. Cette étape protège également la surface contre les rayures et les taches.

Types d'anodisation

Selon la classification Mil-A-8625, il existe trois types d'anodisation : L'anodisation à l'acide chromique de type I, l'anodisation à l'acide sulfurique de type II et l'anodisation dure ou hardcoat de type III. L'anodisation à l'acide phosphorique et l'anodisation au titane sont deux types moins fréquents. L'anodisation est une structure poreuse qui se développe à partir de l'aluminium primaire et qui absorbe facilement le colorant.

Anodisation à l'acide chromique (CAA)

L'anodisation à l'acide chromique, également connue sous le nom d'anodisation de type I, produit la couche anodique la plus fine des trois principaux types d'anodisation, mesurant entre 20 et 100 micro-pouces par surface. Malgré sa finesse, l'anodisation chromique offre une protection contre la corrosion de l'aluminium comparable à celle de l'anodisation sulfurique et de l'anodisation à couche dure plus épaisses lorsqu'elles sont correctement scellées.

L'anodisation chromique a un aspect plus gris et absorbe moins de couleurs lorsqu'elle est teintée, car elle est plus fine. Par conséquent, le procédé limite l'utilisation des anodisations à l'acide chromique comme traitement décoratif. Toutefois, il est possible de la colorer en noir comme revêtement protecteur non réfléchissant sur les boîtiers de composants optiques. Même l'anodisation chromique teintée en noir a un aspect plus doux (plus gris) que l'anodisation noire sulfurique.

Anodisation à l'acide borique-sulfurique (BSAA)

En raison des problèmes d'environnement, de sécurité des travailleurs, de santé et des coûts liés à l'utilisation de procédés contenant du chrome hexavalent comme le CAA, l'anodisation à l'acide borique et sulfurique (BSAA) est une alternative à l'anodisation à l'acide chromique.

Les composants aéronautiques et aérospatiaux figurent parmi les utilisations les plus courantes. MIL-A-8625, Type Ic, et les normes aérospatiales. Il est utilisé pour empêcher la peinture de s'écailler et de rouiller. L'adhérence de la peinture est équivalente ou supérieure à celle de l'acide chromique, et la méthode utilise moins d'énergie que les procédures à base de chrome.

Anodisation à l'acide sulfurique (SAA)

La technique d'anodisation la plus fréquente est l'utilisation de l'acide sulfurique. La méthode d'anodisation à l'acide sulfurique produit des films d'une épaisseur comprise entre 0,0001″ et 0,00001″. L'épaisseur totale du revêtement représente une pénétration de 67 % dans le substrat et une augmentation de 33 % par rapport à la dimension initiale de la pièce. Il est idéal pour les applications qui nécessitent un niveau élevé de dureté et de résistance à l'abrasion.

Toutefois, les résidus d'acide corrosif ne sont pas souhaitables lorsqu'ils exposent les composants à des contraintes importantes. La nature poreuse des revêtements d'acide sulfurique avant le scellement permet d'obtenir des finitions de surface colorées sur l'aluminium et les alliages apparentés.

Anodisé dur (Hardcoat

L'anodisation Hardcoat est plus épaisse et plus dense que l'anodisation sulfurique, généralement réalisée avec un électrolyte d'acide sulfurique. Ce procédé est utilisé sur les composants en aluminium soumis à une forte usure ou à des conditions corrosives et nécessitant un revêtement plus épais, plus rigide et plus durable.

Elle est également utile si vous avez besoin d'une meilleure isolation électrique. Comme cette méthode peut produire des couches dures allant jusqu'à plusieurs millièmes de millimètre dans certains cas, l'anodisation peut être utilisée pour ressusciter des composants anciens ou mal assortis.

Avantages de l'anodisation de l'aluminium

L'aluminium anodisé est disponible depuis plus d'un siècle, certaines des premières applications répertoriées remontant au début des années 1920, lorsqu'il était utilisé pour protéger les hydravions contre la corrosion due à l'eau de mer. Depuis lors, l'aluminium anodisé a été utilisé dans toute une série d'applications différentes. L'aluminium anodisé, quant à lui, présente de nombreux avantages significatifs par rapport à l'aluminium ordinaire.

Durabilité

Anodisation Le métal est un matériau rigide au départ, mais la surface anodisée devient encore plus rigide que l'aluminium primaire après le processus. La surface du métal anodisé est trois fois plus rigide que celle de l'aluminium ordinaire et ne se fissure pas, ne s'écaille pas et ne s'écaille pas, même lorsqu'elle est colorée.

Apparence

L'aluminium anodisé présente une belle finition qui ajoute à l'attrait de tout objet. L'aluminium anodisé a une nouvelle teinte argentée brillante lorsqu'il est laissé à l'état naturel, et il peut être anodisé pour obtenir une surface mate ou brillante. Pour lui donner une apparence et une sensation distinctes, vous pouvez également ajouter une texture personnalisée à votre produit, telle que stucco, brossé ou ton galet.

Stabilité des couleurs

Les revêtements anodiques extérieurs sont résistants aux rayons UV, ne se fissurent pas, ne s'écaillent pas et sont faciles à appliquer.

Option de couleur personnalisée

Yous pouvez polir le métal anodisé pour qu'il corresponde à presque toutes les couleurs de marque ou de nuancier Pantone que vous pouvez imaginer, grâce à la structure ouverte des pores de la couche anodique avant le scellement. Grâce à la flexibilité du matériau, vous pouvez le faire ressembler à différents métaux, ce qui lui donne l'aspect de l'or, du bronze, du cuivre, de l'acier inoxydable, du laiton et d'autres encore, sans risque de rouille.

Léger

L'aluminium anodisé est un métal plus léger que l'acier inoxydable, le cuivre ou le laiton, pesant environ 60% de moins.

Augmentation de l'adhérence

L'aluminium anodisé adhère mieux aux adhésifs et aux apprêts que l'aluminium non anodisé. Cette situation est due aux trous plus profonds dans la surface oxydée de l'aluminium anodisé que de l'aluminium ordinaire. Lorsque des adhésifs, des apprêts ou des liquides sont appliqués sur la surface, les pores agissent comme des trous à travers lesquels l'adhésif, les apprêts ou les liquides s'écoulent. Le métal anodisé absorbe les liquides, ce qui permet d'obtenir une meilleure adhérence.

Résistance à la corrosion

L'aluminium anodisé présente une résistance à la corrosion supérieure à celle de l'aluminium normal. L'aluminium, qu'il soit normal ou anodisé, ne peut pas rouiller. Il peut néanmoins se corroder lorsqu'il est exposé à l'humidité, à l'air, au sel ou à d'autres produits chimiques ou éléments inhibiteurs de corrosion.

Coût

Des coûts de finition initiaux réduits associés à des dépenses d'entretien courantes moindres pour une meilleure valeur à long terme.

Santé et sécurité

L'anodisation est un procédé inoffensif qui n'a aucun effet négatif sur la santé humaine. Les finitions anodisées sont chimiquement stables, ne se dégradent pas, sont non toxiques et peuvent résister à des températures allant jusqu'au point de fusion de l'aluminium.

Aluminium anodisé Application

L'aluminium anodisé peut être utilisé dans toutes les applications où un autre métal est déjà présent. Nous avons illustré les industries suivantes où l'aluminium anodisé est largement répandu.

- Architecture : L'aluminium anodisé ne rouille pas, ne se patine pas et ne s'altère pas, ce qui en fait une option populaire pour les extérieurs et les intérieurs de bâtiments contemporains. L'aluminium anodisé est un choix attrayant, léger et peu coûteux pour les finitions intérieures, notamment les panneaux de plafond, les enseignes de magasin et les panneaux d'ascenseur, car il peut être produit sur commande dans n'importe quelle couleur, brillance ou texture.

- Transport : L'aluminium anodisé est trois fois plus dur que le matériau brut et fonctionne à n'importe quelle vitesse. L'aluminium anodisé offre la durabilité et la résistance aux intempéries dont les véhicules ont besoin. L'aluminium anodisé offre la durabilité et la résistance aux intempéries dont les véhicules ont besoin. La beauté exceptionnelle que les clients recherchent dans tous les domaines, de l'intérieur des avions commerciaux aux panneaux des wagons en passant par les garnitures extérieures brillantes des voitures de sport.

- Biens de consommation : Les clients souhaitent des produits attrayants, durables et représentatifs de leur esthétique et de leur mode de vie. Le métal anodisé peut vous offrir l'aspect, la texture ou la couleur que vous souhaitez. L'aluminium anodisé offre la flexibilité et la qualité que vos clients attendent, qu'il s'agisse de panneaux de dosseret de cuisine, de micro-ondes, de machines à café ou d'autres produits de consommation.

Conclusion

L'aluminium anodisé peut être un élément éblouissant de tout projet ou produit, qu'il s'agisse de la construction de magnifiques gratte-ciel et structures, d'œuvres d'art, de la toute dernière gamme de voitures de luxe ou d'appareils électroménagers haut de gamme. La technique d'anodisation est sans danger pour l'environnement et permet d'obtenir une finition inégalée en termes de beauté dynamique, d'endurance et de durabilité.

Nous espérons que cet article vous a donné une idée générale de ce qu'est l'anodisation de l'aluminium et comment anodiser l'aluminium. Restez avec Metalpie pour des sujets plus intéressants que vous ne connaissiez pas.