Soğuk ve sıcak dövme söz konusu olduğunda, hepimiz aradaki farkları anlamakta hata yaparız. Bu bağlamda, öncelikle dövmenin neleri içerdiğini anlamalıyız. Makalenin ilerleyen bölümlerinde, en yaygın soğuk dövme ve sıcak dövme farklarını belirteceğiz.

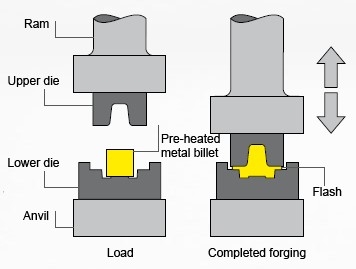

Dövme işlemi, bir metal parçasının ısıtılmasını, deforme edilmesini ve işlenmesini içerir. Bu işlem, bir örs üzerine düşen bir şahmerdanın veya bir metal parçasını çevreleyen bir kalıp presinin kuvvetini kullanır ve malzemeleri ısmarlama formlarda dövmek için bileşeni sıkarak şekillendirir.

Dövme parçalar şiddetli basıncı tolere edebilir ve stres altında yapısal bütünlüğü koruyabilir çünkü metal taneleri ısıtıldığında ve büküldüğünde yeniden hizalanır.

Soğuk Dövme Nedir

Soğuk dövme, çok çeşitli ürünler üretmek için soğuk dövme, bükme ve soğuk çekme gibi çeşitli şekillerde yapılabilir. Kalıp malzemesi ve formu, iş parçası malzemesi, yağlayıcı ve sıcaklık, soğuk dövme işleminin temel unsurlarıdır.

Soğuk dövme genellikle oda sıcaklığında veya metalin mikro yapısının değişmediği bir sıcaklıkta gerçekleşir. Bu yöntem, metal iş parçalarını konturlu kalıplar arasında sıkıştırarak plastik olarak şekillendiren bir sıkıştırma yöntemidir.

Süreç, kapalı bir kalıp içinde son derece yüksek basınçlar altında kimyasal olarak yağlanmış bir presle başlar. Bundan sonra metal akar ve uygun formu alır.

Soğuk dövme malzemeleri, düşük kaliteli alaşımlar ve karbon çeliklerinden 300 ve 400 serisi paslanmaz çeliklere, seçilmiş alüminyum alaşımlarına, bronz ve pirince kadar değişebilir.

Soğuk Dövme Uygulaması

Soğuk dövme parçalarının ağırlığını dövmek için 10 lbs veya daha azına ihtiyaç duyulduğunda, prosedür en uygun maliyetlidir. Yerleşik flanşlar gibi entegre tasarım bileşenleri ve patronların uygulanmasında önceliklidir.

Soğuk dövme parçalar, otomotiv sektöründe direksiyon ve süspansiyon bileşenleri, kilitlenmeyi önleyici fren sistemleri, akslar, uçlar, debriyaj göbekleri, dişliler, pimler, pimler, basamak ve ara miller ve manşonlar üretmek için yaygın olarak kullanılmaktadır.

Soğuk Dövme İşlemi

- İlk olarak, bu işlem iş parçasını dövme işleminden önce yağlayarak kalıbın yapışmasını önler ve deformasyon 250° ila 450° arasında değişen sıcaklıklara neden olabileceğinden şekillendirme işlemi boyunca soğuk tutar.

- İkinci olarak, metal bileşeni son parçanın formuna sahip bir kalıba yerleştirin. Kalıbı, biri çekiçle bağlantılı ve diğeri iş parçasının altında olmak üzere iki parçaya bölebilirsiniz. Çekiç, metal parçanın üst bileşenidir ve onu bükmek için kuvvet üreten vurma mekanizmasıdır.

- Üçüncü olarak, üç mekanizmadan birini kullanarak iş parçasına veya darbeye vurma işlemini gerçekleştirin: hidrolik, pnömatik veya mekanik. Her teknik, üzerinde çekiç bulunan bir şaftı, gerekli formu oluşturmak için iş parçasının üzerine büyük bir kuvvetle gönderir.

- Dördüncü olarak, Flaş bir kalıp veya kalıp grubunun etrafında bulunan ekstra bir metaldir. Kalıpların buluştuğu yerde ve kırpma sırasında ince bir plaka olarak dövme makinesinin gövdesinden dışarı çıkar. Flaş metal akışını kısıtlayarak hassas bir baskı elde edilmesini sağlar.

- Beşinci olarak, prosedür türüne göre bileşenin çıkarılma şeklini belirleyin. Modern fabrikaların çoğu, parçayı çıkarmak için konveyör veya robot el gibi otomasyon kullanır. Bir başka maliyet düşürme stratejisi de malzeme taşıma ihtiyacını ortadan kaldırır.

- Son olarak, sürecin diğer yönleri gibi, çeşitli şekiller alabilir. Sadece bir kalıp ve bir vuruş gerektiren durumlar için miktarı kesin ve sevkiyata gönderin. Bu transferden sonra, özellik ekleme için çeşitli kalıp işlemlerine çok sayıda yönü olan parçalar.

Artıları ve Eksileri

Ortak avantajlar

- Ön işlem, sıcaklık ve son işlem soğuk dövmenin ucuz maliyetine katkıda bulunur. Diğer metal şekillendirme yöntemleri, iş parçasının ısıtılması gibi bir tür ön işlem gerektirir.

- Bir iş parçasını soğuk dövmede işlediğinizde, tamamlanmış olur ve minimum son işlem gerektirir, bu da işçilik maliyetlerini azaltır.

- Çok az atık ve hurda olduğu için soğuk dövme, malzeme açısından üretim maliyetlerinde 70%'ye kadar tasarruf sağlayabilir.

- Soğuk dövme, iş parçasının doğrudan dövme makinesine yerleştirilmesini içeren ve neredeyse anında bitmiş bir parça üreten basit bir işlemdir.

- Fırın gazları ve dumanı önemli ölçüde karbon emisyonuna neden olduğundan, ısı ihtiyacının ortadan kaldırılması soğuk dövme işleminin çevre dostu olmasının başlıca nedenidir.

- Soğuk dövme, iş parçasının tane yapısını nihai parçanın konfigürasyonuna uyacak şekilde yeniden düzenleyerek ürünlerin performansını artırır.

- Metalle çalışmak bir dizi soruna yol açabilir. Metalin genel mukavemetini artırarak ve malzeme bütünlüğü kaybı olasılığını en aza indirerek soğuk dövme, gözeneklilik yorgunluğu gibi bazı olumsuz etkileri önler.

- Soğuk dövme parçalar çok fazla basınca dayanabilir. İş parçası, akma veya elastik sınırının ötesine itildiğinde bile revize edilmiş formunu koruyabilir.

Diğer avantajlar

- Bir üretim çalışması boyunca, parçaların kritik ve yakın toleranslarını korur. Her bir bileşenin orijinalinin birebir kopyası olduğu noktaya kadar titizlikle yeniden yaratmışlardır.

- Soğuk dövme, diğer prosedürlerden farklı olarak, yaratıcı esneklik sağlar ve aksi takdirde birkaç farklı ve pahalı ikincil yöntem gerektirecek karmaşık eğrilerin ve formların oluşturulmasına izin verir.

- Soğuk dövme, diğer prosedürlerden farklı olarak, yaratıcı esneklik sağlar ve aksi takdirde birkaç farklı ve pahalı ikincil yöntem gerektirecek karmaşık eğrilerin ve formların oluşturulmasına izin verir.

- Soğuk dövme üretim süreçlerinde farklılıklar olsa da, soğuk dövmenin yüksek üretim hızı dakikada 400 parçaya kadar oluşturabilir. İşlemin hızını etkileyen tek faktör parçanın boyutudur.

- Karbon çeliği, alaşımlı çelik, paslanmaz çelik gibi sert metaller ve alüminyum, pirinç ve bakır gibi yumuşak metaller dahil olmak üzere çeşitli metallerle dövme yapmak mümkündür.

Dezavantajlar

- Soğuk dövme kusursuz değildir. Her üretim sürecinde olduğu gibi, soğuk dövmenin de bir sonraki üretim projeniz için benimsemeden önce incelemeniz gereken sınırları ve dezavantajları vardır.

- Sadece birincil formları ve desenleri çok sayıda üretebilirsiniz. Soğuk dövme yoluyla benzersiz veya karmaşık tasarımlar yapamazsınız. Deformasyon seviyeleri ve şekillendirme dereceleri sınırlıdır ve soğuk dövme metallerin esnekliği azalır.

- Metalin tane yapısının değişmesi ona daha fazla mukavemet sağlar ancak artık gerilime neden olabilir.

- Bazı soğuk dövme türleri, kırılmaları veya sürünme sertleşmesini gidermek için ısıl işlemlere ihtiyaç duyar.

- Soğuk dövme yapılabilecek metal türlerinde bir kısıtlama vardır. Esnekliklerini kaybedecekleri ve çekme gerilimi altında kırılacakları için sertleştirmek için zayıf plastikliğe ve gerilmeye duyarlı olanları seçmemelisiniz. Sadece Rockwell ölçeğinde HRC 44 sertliğine sahip metaller kullanılabilir.

- Üretim işlemleri, gerekli basınç dayanımı ve basıncı sağlamak için önemli miktarda kuvvete ihtiyaç duyar. Hidrolik ve pnömatik sistemlerin dahil edilmesi ekipmanın boyutunu küçültmüş olsa da, makinelerin kullandığı güç miktarını ortadan kaldırmamıştır.

- Aletler ve kalıplar dikkatle geliştirilmeli, dayanıklı olmalı ve sürekli tekrarlanan stresi sürdürebilecek kadar güçlü olmalıdır.

Sıcak Dövme Nedir

Sıcak dövme için metali yeniden kristalleşme sıcaklığının üzerinde ısıtın. Bu işlem, metali üretmek için gereken akış gerilimini ve enerjiyi azaltarak üretim hızının (veya gerinim oranının) artmasını sağlar. Sıcak dövme metali şekillendirmeyi kolaylaştırır ve kırılmaya daha az eğilimli hale getirir.

Sıcak dövme için standart sıcaklıklar şunları içerir: Alüminyum (Al) Alaşımları - 360° (680°F) ila 520°C (968°F); Bakır (Cu) Alaşımları - 700°C (1 292°F) - 800°C (1 472°F); Çelik - 1 150°C'ye (2 102°F) kadar

Sıcak dövme uygulaması

Genellikle Ho dövme, yeniden kristalleşme sürecinde yüksek sıcaklıklar kullanır. Bu yöntem şekillendirilebilirliği artırır ve ince taneli mikro yapının ayarlanmasını sağlar. Sıcak dövme, diğer tüm şekillendirme yöntemlerinden daha fazla, muazzam mukavemeti ve uzun ömürlülüğü ile bilinir.

Ayrıca, yüksek operasyonel yüklerin özel bileşen gereksinimlerine ihtiyaç duyduğu durumlarda sıcak kalıp dövmeye izin verecektir. Bu parçaları \"Güvenlik Açısından Kritik Parçalar\" olarak adlandırabilirsiniz. Otomobil ve havacılık endüstrileri sıcak dövme parçaların başlıca alıcılarıdır.

Sıcak Dövme İşlemi

İlk olarak, sıcak dövme işlemini alaşımın metalürjik özelliklerini bozmadan mümkün olan en yüksek sıcaklıkta gerçekleştirin (çelik için 1250°C'ye kadar, Al-Alaşımları için 300 ila 460°C, titanyum alaşımları için 750 ila 1040°C ve Cu-Alaşımları için 700 ila 800°C).

İkinci olarak, yeniden kristalleşme deformasyonla aynı anda gerçekleşir ve gerinim sertleşmesini ortadan kaldırır. Sonuç olarak ve optimum sonuçlar için, dövme sıcaklığı alaşıma bağlı olarak tüm operasyon boyunca belirli bir minimumun üzerinde tutulmalıdır.

Bu durum aynı zamanda daha düşük sıcaklıklarda esnekliği azalttığı için kırılmalara yol açan zorlama eksikliği potansiyelini de ortadan kaldırır. Zamanlamadan sonra, Dövme prosedürü bu sıcaklık kısıtlamalarının altında kalır.

Dördüncü olarak, işlem alt sınıra ulaştığında dövme işlemini bitirmiyorsa, mümkünse yeniden ısıtma gereklidir. Aksi takdirde, parçayı dövülmüş olarak değerlendirin ve farklı bir şekilde bitirin. Sıcak dövme işlemi için gereken sıcaklık aralığı çok kritik olduğundan, parçanın dövme aşamasında sıcaklık kaybetmesini önlemek için tüm takımlar ısıtılır.

Bu yöntem, \"izotermal dövme\" olarak bilinen kesin ve hassas bir kapalı kalıp dövme teknolojisine yol açtı.

Beşinci olarak, izotermal dövme sırasında takımları (gerçekten kalıpları) istenen dövme sıcaklığında ısıtmaya devam edin. Ancak, malzemeye ve dolayısıyla dövme sıcaklığına bağlı olarak, bu kavram çeşitli şekillerde uygulanır. Kalıp malzemesi, dövme sıcaklığında bileşen malzemesini deforme etmek için gerekli olan yüksek mekanik özellikleri korumalıdır.

Altıncı olarak, izotermal süreç malzemeden malzemeye değişebilir, örneğin:

- Alüminyum hızlı soğuduğundan ve dövme sıcaklığı düşük olduğundan, alüminyum dövme için bir zorunluluktur: tüm kalıp kaliteleri gerekli mekanik nitelikleri korumalıdır.

- Kalıplar sofistike (ve maliyetli) bir kaliteye sahipse, bakır ve titanyum alaşımları için elde edilebilir.

- Çok az sayıda malzemenin 1250 °C dövme geriliminde tutmak için kalıplandığı çelik alaşımları için bu zordur.

Sonuç olarak, izotermal dövme titanyum alaşımları için nadirdir. Çelik ve nikel bazlı alaşımlar için ise son derece gizlidir (örneğin jet motorları için en zor türbin disklerine adanmıştır).

Artıları ve Eksileri

Avantajlar

- Sıcak dövmenin ana faydası, yeniden kristalleşme sürecinin metal deforme olduğunda gerinim sertleşmesi etkilerini ortadan kaldırmasıdır.

- Parçalar daha yüksek elastikiyete sahiptir, bu da onları çok çeşitli uygulamalar için uygun hale getirir.

- Homojenizasyon ile Tane Yapısı

- Gözenekliliğin olmaması, parlatma ve yüzey işleme gibi çok çeşitli son işlem prosedürlerine olanak sağlar

- Çelik gibi daha katı metallerle çalışırken bu etkili bir tekniktir.

Dezavantajlar

- Toleranslar daha az kesindir.

- Soğutma işlemi sırasında malzemenin eğrilmesi bir olasılıktır.

- Metal tane yapısı değişkenlik gösterir.

- Metal ve çevre arasındaki olası etkileşimler (kireç oluşumu)

Soğuk Dövme vs Sıcak Dövme

Soğuk dövme ve sıcak dövme günümüzde tartışılması gereken çok önemli bir konudur. Bu iki işlemin katkısı çok büyüktür. Sıcak ve soğuk dövme arasındaki sıcaklık farkı farklıdır. Soğuk dövme, ortam sıcaklığındaki metalleri gerer ve zorlar. Öte yandan, sıcak dövme metalleri erime sıcaklıklarına yakın veya erime sıcaklıklarında ısıtır.

Yeniden kristalleşme sıcaklık aralığının anahtarıdır. Soğuk dövme yeniden kristalleşmeden önce gerçekleşirken, sıcak dövme yeniden kristalleşmeden sonra gerçekleşir.

Aşağıdaki faktörlere dayanarak, soğuk ve sıcak dövme arasında karar verilir:

- İmalatçı ekipmanı ve işleme: Ekipmanlarından en iyi şekilde yararlanmak için üreticiler bir teknikte veya diğerinde uzmanlaşır.

- Müşteri talebi: Mühendisler, bileşen oluşturmanın tasarım aşamasında fikirlerini üretmek için en uygun prosedüre karar verirler.

- Üretilen bileşen türleri: Belirli parçalar yalnızca sıcak dövülebileceğinden, bileşenin tasarımı genellikle uygun tekniğin seçimindeki sınırlamaları belirler. Buna karşılık diğerleri soğuk dövme için idealdir. Soğuk dövme bileşenler az sayıda karmaşık ayrıntıya sahip temel tasarımlara sahiptir, ancak sıcak dövme elemanlar inanılmaz derecede kesin mikroskobik küçük unsurlara sahip olabilir.

Üreticiler mümkün olan her yerde soğuk dövmeyi tercih etmektedir, çünkü daha az ekipmana ihtiyaç duymakta ve ısıtma içermediğinden üretim maliyetlerini önemli ölçüde düşürmektedir.

Özet

Dövme işlemi, bir metal parçasının ısıtılmasını, deforme edilmesini ve son işlemlerinin yapılmasını içerir. Soğuk dövme ve sıcak dövme olmak üzere iki türdür.

Soğuk dövme, çok çeşitli ürünler üretmek için soğuk dövme, bükme ve soğuk çekme gibi çeşitli şekillerde olabilir. Öte yandan sıcak dövme, sıcak dövme için metalin yeniden kristalleşme sıcaklığının üzerinde ısıtılmasıyla gerçekleşir.

Soğuk dövme ve sıcak dövme işlemleri arasındaki genel soğuk dövme ve sıcak dövme farklarını belirttik. Umarız aralarındaki spesifik farklılıklardan da bahsedebilmişizdir.