Basınçlı Döküm Prosesi her endüstride yaygın olan standart bir üretim teknolojisidir. Bu basınçlı döküm işlemi, karmaşık şekil ve yapıya bağlı olarak farklı yöntem ve teknolojilerde değişiklik gösterebilir.

Bugünkü makalemiz, basınçlı döküm süreçleri, türleri, uygulamaları ve artıları ve eksileri hakkında kısa bir bilgi verecektir.

Basınçlı döküm nedir?

Basınçlı döküm, erimiş metalin yüksek basınç altında bir kalıp haznesine itilmesini içeren bir tür metal dökümdür. Operatörler iki sertleştirilmiş takım çeliği kalıbını işleyerek şekillendirir ve kalıp boşluğunu üretmek için operasyon boyunca bir enjeksiyon kalıbı ile aynı şekilde çalışır. Çinko, bakır, alüminyum, magnezyum, kurşun, kalay ve kalay bazlı alaşımlar gibi demir dışı metaller çoğu kalıp dökümünü oluşturur. Döküm yapılacak metalin türüne bağlı olarak bir sıcak hazne veya soğuk hazne makinesi kullanırlar.

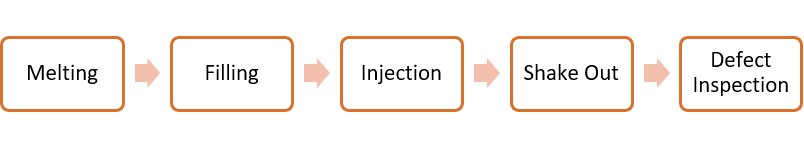

Basınçlı Döküm Süreci

Hazırlık prosedürü sırasında boşluğa bir yağlayıcı püskürtmelisiniz. Kalıbın sıcaklığını yönetmeye yardımcı olmanın yanı sıra, yağlayıcılar dökümün çıkarılmasına da yardımcı olabilir.

İlk olarak, makine yerleştirilen metalleri eritir, metallerin türü oluşturacağınız alete bağlıdır. Daha sonra makine erimiş metali otomatik olarak yüksek basınçta kalıba döker. Bu basınç genellikle kabaca 10 ila 175 MPa aralığındadır. Makine erimiş metali döktüğünde, döküm sertleşene kadar basınç korunur.

Sonuç olarak, makine kalıpları ejektör pimleri ile açar ve bilyeyi dışarı atar (bilyeler dökümlerden farklıdır, çünkü bir kalıpta birkaç delik olabilir ve her bilyede birden fazla döküm üretilebilir).

Bundan sonra, Yüksek basınçlı enjeksiyon kalıbın çok hızlı bir şekilde doldurulmasıyla sonuçlanır, böylece erimiş metal herhangi bir kısım sertleşmeden önce tüm kalıbı doldurabilir. Bu şekilde, doldurulması zor olan ince duvarlı bölümlerde bile yüzey süreksizliklerinden kaçınabilirsiniz.

Çoğu kalıp dökümünü, delme ve parlatma gibi dökümün bitiremeyeceği yapıları gerçekleştirmek için kullanabilirsiniz. Enjeksiyon işleminden sonra, silkeleme, kapılar, yolluklar, yolluklar ve flaş dahil olmak üzere hurdaların ayrılmasını içerir. Makine bu işlemi tipik olarak dökümü belirli bir sargı kalıbı aracılığıyla ekstrüde ederek yapar. Diğer kum düşürme teknikleri arasında testere ile kesme ve taşlama yer alır.

Son olarak, çalkalama prosedürü tamamlandığında arızalar doğrulanabilir. En sık görülen arızalar durgunluk ve soğuk başlıktır.

Basınçlı Döküm İşlemi Türleri

Basınçlı döküm tekniklerinin çeşitleri, yatırım ve üretim maliyetlerine bağlı olarak değişir. Her kalıp döküm işletmesi çok çeşitli kalıp döküm teknikleri kullanır. En popüler kalıp döküm türleri aşağıdaki bölümlerde ele alınacaktır.

Sıcak kamaralı kalıp döküm işlemi

Sıcak kamaralı dökümde, erimiş metalden oluşan bir su birikintisi basınç altında kalıbı doldurur. Döngünün başlangıcında, makine pistonu geri çekerek erimiş metalin deveboynunu doldurmasını sağlar.

Pnömatik veya hidrolik bir piston metali sıkar ve kalıba doldurur. Bu teknik, hızlı döngü oranları (dakikada yaklaşık 15 döngü), kolay otomasyon ve metali eritme kapasitesi açısından bu tekniğin tüm avantajlarına sahiptir.

Uygulama

Basınçlı döküm şirketleri, gerçekten benzersiz ve son derece işlevsel parça ve bileşenlerle sonuçlanan çeşitli ilginç basınçlı döküm uygulamaları geliştirebilir. Belirli özelliklerinize bağlı olarak bir tür basınçlı döküm uygulaması diğerinden daha avantajlı olabilir.

Soğuk kamara kalıp döküm işlemi

Soğuk kamaralı kalıp döküm yönteminde metali ayrı bir potada eritmeniz gerekir. Daha sonra belirli miktarda erimiş metali ısıtılmamış bir enjeksiyon odasına veya nozüle gönderebilirsiniz. Ardından makine bu metalleri hidrolik veya mekanik basınçla kalıba pompalar.

Erimiş metalin soğuk odaya taşınması gerekliliği nedeniyle, bu işlemin en büyük dezavantajı zaman döngüsünün uzun olmasıdır.

Soğuk kamaralı kalıp döküm makinelerinin dikey ve yatay versiyonları da mevcuttur. Dikey kalıp döküm makineleri tipik olarak küçüktür, oysa yatay kalıp döküm makineleri farklı tiplerde mevcuttur.

Uygulama

Soğuk kamaralı basınçlı döküm makinelerinde döküm seti eriyikten uzağa yerleştirilmiştir. Makine döküm haznesini alaşımla doldurur ve bir döküm oluşturmak için döküm kalıbına iter. Ardından, yüksek basınç altında dökümü sertleştirir ve kalıplar açılır.

Alüminyum ve bakır gibi daha yüksek erime noktasına sahip metaller için iyi bir tekniktir. Taşınabilir aletlerde, elektrikli bileşenlerde ve elektrik muhafazalarında soğuk kamaralı kalıp dökümleri bulabilirsiniz.

Düşük basınçlı kalıp döküm işlemi

Yüksek basınçlı dökümde olduğu gibi, Operatörler kalıp kenarlarını sabit ve hareketli bir makine plakasına bağlar, ancak makineyi dikey olarak yönlendirir. Erimiş metal için tutma fırını sabit plakanın altında yer alır.

Fırına maksimum bir bara kadar basınç uygulamak, erimiş metali (tipik olarak alüminyum, ancak bazen magnezyum) bir giriş portu aracılığıyla kalıp odasına (genellikle kalıcı bir kalıp, ancak kum kalıpları da uygulanabilir) yönlendirir.

Erimiş metalin yukarı doğru akışı yerçekimine karşıdır. Kalıp doldurulduktan sonra basınç korunur. Aynı zamanda metal, erimiş halden katı hale geçerken herhangi bir hacim eksikliğini (büzülme delikleri) telafi etmek için ilave erimiş metal enjeksiyonuna izin verecek şekilde soğur.

Uygulama

Otomobil endüstrisi, sağlam ve yüksek kaliteli alüminyum dökümler üretmek için onlarca yıldır düşük basınçlı basınçlı dökümden faydalanmaktadır. Bununla birlikte, oldukça uzun döküm süreci nedeniyle, kullanımı esas olarak daha küçük hacimlerin ve daha yüksek fiyatların beklendiği otomobil endüstrisinin lüks segmentiyle sınırlıydı.

Vakumlu kalıp döküm işlemi

Vakumlu Basınçlı Dökümü, geleneksel basınçlı dökümün geliştirilmiş bir versiyonu olarak düşünebilirsiniz. Kalıp boşluğunun içinde bulunan havayı çıkarmak için bir vakum pompası tarafından desteklenen yüksek basınçlı bir basınçlı dökümdür. Bu yüzden tekniği Vakum Destekli Yüksek Basınçlı Basınçlı Döküm olarak da adlandırabilirsiniz. Vakumlu Basınçlı Döküm, öncelikle hava sıkışmasından kaynaklanan bileşenlerdeki belirli döküm kusurlarını en aza indirmek için kullanılır.

Bu nedenle, üretilen bileşenler için daha yüksek kaliteyi garanti etmek isteyen kalıp döküm üreticileri vakum destekli kalıp döküm ekipmanını seçecektir.

Uygulama

Vakumlu Basınçlı Döküm, daha kaliteli bileşenler üretme kapasitesi nedeniyle çeşitli sektörlerde giderek daha popüler hale gelmektedir. Basınçlı Döküm Üreticileri de ağırlıklarını Vakumlu Basınçlı Döküm üzerine yoğunlaştırmaktadır.

Vakumlu döküm aşağıdaki endüstrilerde yaygın olarak popülerdir, otomotiv, uçak, askeri, denizcilik, inşaat vb.

Bu sektörler, ürünleri için yüksek kaliteli ve dayanıklı bileşenlere ihtiyaç duymaktadır. Geleneksel basınçlı döküm, güç ve kalite standartlarını karşılayamayabilir. Bu nedenle, giderek daha fazla üretici tüketicilere vakumlu basınçlı döküm çözümleri sunmaya başlıyor.

Sıkıştırmalı kalıp döküm işlemi

Sıkıştırmalı döküm, döküm ve dövme tekniklerinin bir karışımıdır. Bu teknik, bir döküm üründe mümkün olan en önemli mekanik özelliklerin elde edilmesini sağlayabilir. Sıkıştırmalı döküm yönteminin icadı, üreticilerin henüz tam olarak pazarlamadığı alüminyum alaşımlarının bileşenlerini üretmek için muazzam bir potansiyelin habercisi olabilir. Ayrıca, kritik parçaların ithalat yoluyla değiştirilmesinde de yardımcı olabilir.

Uygulama

Sıkıştırmalı döküm, Alüminyum kubbe, sünek Demir havan kabuğu ve Çelik konik dişli gibi bileşenlerin üretiminde ticari olarak başarılı olmuştur. Alüminyum otomotiv tekerlekleri ve pistonları ve dişli boşlukları pirinç ve bronzdan yapılmıştır.

HPDC ile karşılaştırıldığında, yüksek basınçlı sıkma döküm yöntemi kalın magnezyum dökümler için potansiyel bir seçenektir. Sıkıştırarak dökülen diğer bileşenler arasında paslanmaz çelik bıçaklar ve süper alaşım diskler bulunmaktadır.

Yarı katı kalıp döküm işlemi

Yarı katı metal dökümü (SSM), basınçlı dökümün net forma yakın bir varyasyonudur. Endüstriler bugün bu tekniği alüminyum, bakır ve magnezyum gibi demir dışı metallerle kullanmaktadır, ancak şu anda uygun kalıp malzemelerinin bulunmadığı daha yüksek sıcaklık alaşımlarıyla da çalışabilir.

Bu teknik döküm ve dövmenin avantajlarını bir araya getirir. Bu işlemi, bu işlemin çalışmasını sağlayan olgu olan akışkan karakteristiği tiksotropiden sonra adlandırabilirsiniz. Tiksotropik akışkanlar kesildiklerinde akarlar ancak durduklarında kalınlaşırlar.

Uygulama

Endüstriler genellikle üst düzey uygulamalar için yarı katı döküm kullanır. Alüminyum alaşımları için tipik bileşenler arasında yapısal tıbbi ve havacılık parçaları, basınçlı muhafaza parçaları, savunma parçaları, motor bağlantıları, hava manifoldu sensör kablo demetleri, motor blokları ve yağ pompası filtre muhafazaları bulunur.

Kokil döküm vs basınçlı döküm

Her iki basınçlı döküm türü de demir içermeyen erimiş metalin, tipik olarak Alüminyum, Çinko, Magnezyum, Kurşun, Kalay veya Bakır alaşımının enjekte edildiği bir metal kalıp kullanır. Kokil Basınçlı Döküm ile Basınçlı Döküm arasındaki önemli fark, erimiş metalin kalıba nasıl girdiğidir.

Kokil Basınçlı Dökümde, makine erimiş metali yukarıdan kalıba döker ve kalıp sadece yerçekimi gücüyle aşağıdan yukarıya doğru dolar. Basınçlı Basınçlı Dökümde, makine erimiş metali yüksek basınçta (1500 ila 25.400 psi arasında) kalıba döker (1500 ila 25.400 psi arasında). Döküm katılaşana kadar bu basıncı korur.