Metal döküm uzun bir geçmişe sahip çağdaş bir tekniktir. Çeşitli metal formları, erimiş metalin kalıptan alınmadan önce soğuyacağı bir kalıp boşluğuna dökülmesiyle metal döküm sürecinden geçer. Bununla birlikte, Hassas Döküm Süreci imalat endüstrisindeki popüler metal döküm süreçlerinden biridir.

Hassas Döküm Nedir?

Hassas döküm işlemi bazen kayıp mum hassas döküm olarak da bilinir. Binlerce yıl önce insanlık, erimiş metali tek kullanımlık seramik bir kalıba dökerek hassas dökümü en eski endüstriyel yöntemlerden biri haline getirmiştir.

Paslanmaz çelik hassas dökümler, diğer malzemelerden farklı olarak üstün korozyon önleyici nitelikler sağlayan yerleşik bir krom oksit tabakasına sahip günlük hassas döküm ürünleridir. Paslanmaz çelik dökümler, korozyon direnci nedeniyle askeri, tıbbi ve endüstriyel uygulamalar için faydalıdır.

Hassas döküm, en az miktarda atık, enerji ve müteakip işleme ile kesin bileşenler oluşturur. Ayrıca son derece karmaşık parçaların üretimini de garanti edebilir. Tasarım mühendisleri için bu senaryo hassas döküm tekniğini son derece yararlı kılmaktadır.

Hassas Döküm Süreci

Hassas Döküm işlemi, metal bir kalıp, balmumu, seramik, bulamaç, fırın, erimiş metal ve kumlama, kesme veya taşlama için gereken herhangi bir makinenin kullanılmasını gerektirir.

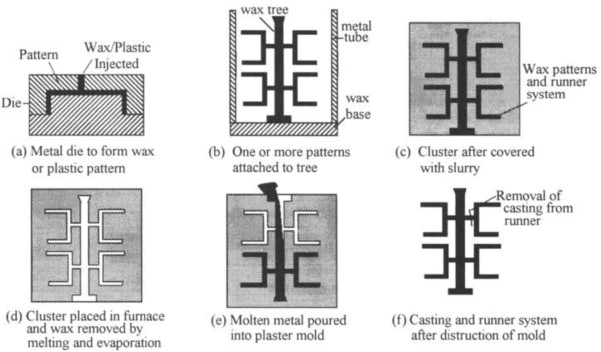

Aşağıda, insanların çeşitli metal formları yaptıkları adım adım süreç anlatılmaktadır.

Birinci Adım: Desen Yapımı

Profesyonel bir kalıpçı veya heykeltıraş, nihai ürün özelliklerine bağlı olarak balmumu, kil, ahşap, çelik veya plastikten bir ana kalıp yapar.

Balmumu ve döküm malzemesinin üretilen formu için büzülme toleransını dikkate alır ve iki kat büzülme payı için \"ana kalıp\" adını verir. Termal genleşme payı hariç, bitmiş nesne ile aynı özelliklere sahip bir kalıp kullanır.

Balmumu tasarımlar genellikle metal bir kalıp üzerine enjeksiyonla kalıplanır ve tek bir parça olarak üretilir. Bu durumda, herhangi bir iç desen özelliği oluşturmak için çekirdekleri kullanabilirsiniz.

Boyut, şekil ve kullanılan malzemeye bağlı olarak, bu yöntemde boyut ve formu mükemmel hale getirmek için biraz deneme yanılma gerekebilir ve bu da bu kalıpları pahalı hale getirir.

Merkezi bir mum yolluk sistemi, bu aşamada ağaç benzeri bir düzenek (yolluk, yolluklar ve yükselticiler) üretmek için birden fazla tasarımı birbirine bağlar. Yolluk sistemi, erimiş metalin kalıp boşluğuna yaklaşımı boyunca ilerlemesi için yollar oluşturur.

İkinci adım: Kalıp Oluşturma

İmalat sanatçısı ana kalıbı ana desene uygun bir kalıp haline getirir. Oluşturulan ana kalıp çelikten yapılmışsa, ana kalıp daha düşük erime noktalı bir metal kullanılarak doğrudan tasarımdan dökülebilir.

Kauçuk kalıpları ana kalıptan da dökebilirsiniz. Alternatif olarak, bir ana kalıba ihtiyaç duymadan bir ana kalıp üretebilirsiniz.

Üçüncü adım: Balmumu Kalıp Üretimi

Balmumu desen kullanımı yaygın olmakla birlikte, plastik ve donmuş cıva gibi diğer malzemeleri de kullanabilirsiniz. Balmumu desenleri oluşturmanın iki yöntemi vardır.

Bir yöntemde, balmumunu kalıba dökebilir ve tipik olarak 3 mm (0,12 inç) kalınlığında eşit bir kaplama kalıbın iç yüzeyini kaplayana kadar çalkalayabilirsiniz. Bu işlem gerekli desen kalınlığı ortaya çıkana kadar devam eder.

Bir başka yaklaşım da kalıbın tamamının erimiş balmumu ile doldurulması ve katılaşmaya bırakılmasıdır.

Eğer bir maçaya ihtiyacınız varsa, iki alternatif mevcuttur: çözünebilir mum veya seramik. Çözünebilir balmumu çekirdeklerin, balmumu modelinin geri kalanıyla birlikte yatırım kaplamasından eriyerek çıkmasını amaçlarken, seramik gövdeleri nesne katılaştıktan sonra çıkarır.

Dördüncü Adım: Balmumu Kalıpları Montajı

Birden fazla balmumu tasarımı oluşturabilir ve bunları tek bir devasa tasarıma entegre edebilirsiniz. Tek bir toplu dökümde dökülür. Bu aşama, bir desen kümesi veya bu durumda bir ağaç oluşturmak için desenleri bir mum yollukla birleştirir.

Belirli balmumu yüzeylerini nazikçe eritmek için bir ısıtma aletine ihtiyacınız olacaktır, bunlar daha sonra birbirlerine karşı yerleştirilir ve soğumaya bırakılır ve desenleri birleştirmek için sertleşir.

Birkaç yüz motiften oluşan bir ağaç yapın. Ayrıca, sıcak metal bir aletle ayırıcı çizgileri veya parlamaları ovalamayı içeren balmumu tasarımlarını da takip edebilirsiniz. Son olarak, desenleri bitmiş ürünlere benzeyecek şekilde giydirin.

Beşinci Adım: Yatırım malzemelerinin uygulanması

Yatırım olarak da bilinen seramik kalıp, gerekli kalınlığa ulaşana kadar bir dizi adımın (kaplama, sıva ve sertleştirme) tekrarlanmasıyla yapılır.

Kaplama, bir kalıp kümesinin ince bir refrakter malzeme bulamacına daldırılmasını ve ardından homojen bir yüzey kaplaması oluşturmak için boşaltılmasını gerektirir. Genellikle astar kat olarak bilinen hassas malzemeler, bu ilk aşamada kalıptan iyi özellikleri korur.

Stuccoing, kaba seramik parçacıklarını akışkan bir yatağa daldırarak, ıslak zımpara kullanarak zımparalayarak veya malzemeleri elle uygulayarak tasarımlara dahil eder. Kaplamalar sertleştikten sonra kürlenebilir. Bu işlem, yatırım istenen kalınlığa ulaşana kadar devam eder.

Yatırım kalıplarının tamamen kürlenmesini bekleyin; bu süre 16 ila 48 saat arasında değişebilir. Vakum kullanarak veya ortamdaki nemi azaltarak kurumayı hızlandırın. Kalıp kümelerini bir şişeye dizerek ve ardından sıvı yatırım malzemesini yukarıdan dökerek de yatırım kalıpları yapabilirsiniz.

Sıkışan havanın dışarı çıkmasını sağlamak ve yatırım malzemesinin küçük boşlukları doldurmasına yardımcı olmak için şişeyi titreştirir.

Silika, zirkon, alüminyum silikatlar ve alümina, yatırım yapmak için kullanılan yaygın refrakter malzemelerdir. Genellikle erimiş silika şeklinde silika kullanır. Ancak, daha az maliyetli olduğu için zaman zaman kuvars kullanır.

Alüminyum silikatlar, alümina ve silikayı yüzde 42 ila 72 arasında değişen bir alümina yüzdesiyle birleştirir; yüzde 72 alüminada buna mullit diyebiliriz. Genellikle birincil kat(lar) sırasında zirkon bazlı refrakterler kullanılır çünkü zirkonyumun erimiş metalle reaksiyona girme olasılığı daha düşüktür.

Silika kullanmadan önce, bir alçı ve ezilmiş eski kalıplar (şamot) karışımı kullanır. Refrakter malzemeyi yerinde tutmak için kullanılan bağlayıcılar arasında etil silikat, kolloidal silika, sodyum silikat ve bunların pH ve viskozite ayarlı bir hibriti bulunur.

Altıncı adım: Dewax

Seramik kalıpları ters çevirin ve balmumunu eritmek ve buharlaştırmak için bir fırın veya otoklava yerleştirin. Kabuk arızalarının çoğuna, etraflarındaki yatırım malzemesinden önemli ölçüde daha büyük bir termal genleşme katsayısına sahip reçineler neden olur.

Balmumu eridiğinde genleşir ve gerilime neden olur. Bu gerilimleri azaltmak için balmumunu mümkün olan en kısa sürede ısıtın, dış balmumu yüzeylerinin eriyip hızla akmasını sağlayarak reçinenin çoğunun genişlemesine izin verin.

Bazı durumlarda ısıtmadan önce kalıbın içine delikler açın. Kalıptan kaçan balmumunu toplayabilir ve yeniden kullanabilirsiniz.

Yedinci Adım: Ön ısıtma

Kalıbı 870°C ila 1095°C arasında değişen sıcaklıklara kadar ısıtarak nemi ve balmumu artıklarını ortadan kaldırmak ve kalıbı sinterlemek için kalıbı yakma işlemine maruz bırakın.

Bundan sonra, dökmeden önce kalıbı hazırlamak için bu ısıtmayı kullanın. Bu arada, test edilmeden önce kalıbın soğumasına izin verin.

Ön ısıtma, metalin daha uzun süre sıvı kalmasını sağlayarak tüm kalıp özelliklerinin daha mükemmel bir şekilde doldurulmasına ve boyutsal doğruluğun artmasına olanak tanır. Kalıp soğuduktan sonra, seramik bulamacı veya özel çimento ile keşfedilen kusurları düzeltebilirsiniz.

Sekizinci Adım: Dökme

Yatırım kalıbı daha sonra kum dolu bir kaba açık tarafı yukarı gelecek şekilde yerleştirilir. Metal yerçekimiyle veya pozitif hava basıncı veya diğer basınçlar sağlanarak dökülebilir.

Vakumlu döküm, eğimli döküm, basınç destekli döküm ve santrifüjlü dökümde ek kuvvetler kullanın; bunlar özellikle kalıpların doldurulması zor olan hassas parçalara sahip olduğu durumlarda etkilidir.

Dokuzuncu Adım: Elden Çıkarma

Kabuğu çekiçleyin, ortam püskürtün, titreştirin, su püskürtün veya kimyasal olarak çözün (genellikle sıvı nitrojen ile). Yollukları çıkarın ve geri dönüştürün. Ardından döküm işleminin izlerini ortadan kaldırmak için dökümü temizleyin, bu işlem genellikle taşlama yoluyla yapılır.

Onuncu Adım: Bitirme

Bitmiş döküm taşlandıktan sonra finisaja tabi tutulur. Taşlamanın bir adım ötesi olan el aletleri ve kaynak kullanarak kirlilikleri ve olumsuzlukları ortadan kaldırır. Ürün ekstra düzeltme gerektiriyorsa, ürünü toleranslarına göre getirmek için hidrolik doğrultma presleri kullanır.

Hassas Döküm Prosesinin Uygulanması

Hassas döküm, en eski döküm teknolojilerinden biridir ve günümüzde birçok ticari ve endüstriyel şirket tarafından kullanılmasının bir anıtıdır.

Aşağıda en popüler ve temel hassas döküm uygulamalarından sadece birkaçı yer almaktadır:

- Motorlarda ve jeneratörlerde, rotorlar ve türbin kanatları gibi mühendislik bileşenleri

- Valf bileşenleri (muhafazalar, pistonlar, vb.)

- Ateşli silah imalatı (tetikler, çekiçler, vb.)

- Gıda ve içecek endüstrisi üretim ekipmanları

- Böylesine geniş bir kullanım alanına sahip olan döküm yapımı alet ve ekipmanlara yapılan yatırımın neredeyse her sektöre yardımcı olduğu sonucuna varmak mantıklıdır.

Popüler Hassas Döküm Tedarikçileri

Hassas döküm, günümüzde metal işleme atölyeleri için iyi bir iştir. ABD'de çok sayıda hassas döküm tedarikçisi mevcuttur.

2024 pazar talebine göre, ünlü hassas döküm tedarikçileri şunlardır Precision Castparts Corp., Alcoa Corporation, Impor Industries USA, Inc, metalTek Uluslararası, Sigma OEM.

Hassas Döküm ve Kum Döküm için Hızlı Bir Özet Kum Döküm

Hassas döküm, gerekli karmaşıklık ve hazırlık nedeniyle bazen kum dökümden önemli ölçüde daha pahalıdır.

Son ürünün yüzey kalitesi, hassas döküm ile kum döküm arasındaki bir diğer kritik ayrımdır. Bitmiş sonucu bir kum döküm kalıbından çıkarmak için onu parçalamak en iyisi olacaktır. Kalıptaki ayırma çizgilerinin bir sonucu olarak, tamamlanmış parçalar bir dikişe sahiptir. Biraz kaba kum da döküm parçalar üzerinde benzer şekilde pürüzlü bir yüzey bırakır.

Diğer yandan hassas dökümde karmaşık seramik kalıplar kullanılır. Bitmiş parçalar pürüzsüz yüzeylere, sıkı toleranslara ve ince duvarlara sahiptir. Döküm parçalar, geçit ve yolluklar çıkarıldıktan sonra genellikle herhangi bir ek işleme ihtiyaç duymaz.

Hassas dökümde kalıpları üretmek için sıvı bulamaç kullanıldığından, döküm bileşenleri hemen hemen her şekilde olabilir ve mühendislerin tasarımlarına karmaşık ayrıntıları ve karmaşık geometrileri dahil etmelerine olanak tanır. Kum döküm parçaları sıklıkla inceltilir (çekme açılarıyla) veya sıkıştırılmış kumdan kolayca ve düzgün bir şekilde çıkabilecekleri şekilde konturlanır.

Kum döküm, tasarım değişikliklerine uyacak şekilde kalıbı değiştirmenin nispeten kolay olması avantajına sahiptir. Balmumu versiyonları için, teknisyenlerin katı metal kalıbı değiştirmesi veya değiştirmesi veya yeni kalıplar oluşturması gerekebilir, bu da hassas döküm ile daha karmaşık bir prosedür olabilir.

Hassas Döküm Prosesinin Avantaj ve Dezavantajları

Hassas döküm, diğer tüm üretim teknolojileri gibi kusursuz değildir. Modelinizin şekline bağlı olarak, uygun bir yöntem olmayabilir veya amaçladığınız verim için çok yavaş olabilir. Bunlar, hassas döküm ve alternatif yöntemler arasında seçim yaparken göz önünde bulundurulması gereken avantajlar ve dezavantajlardır:

Avantajlar

Karmaşık tasarımları yeniden üretebilme

Çok küçük özelliklere ve ince duvarlara sahip olanlar da dahil olmak üzere son derece hassas modeller üretmek, hassas dökümün genellikle tercih edilen üretim süreci olmasının temel nedenlerinden biridir.

Hassas dökümün ayrıntı derecesi, otomobil ve uçak yolculuğu gibi yüksek hassasiyetli ekipman ve bileşenlere dayanan işletmeler için yeterlidir.

İleri görüşlü kuyumcular bile hassas dökümün avantajlarını görmeye başladı.

Dökümler çıktıktan sonra pürüzsüz yüzeylere sahiptir

Kalıptan çıkan metal dökümler, ana tasarımın refrakter malzemeden oluşan bir bulamaçla çevrelenerek kalıbın yapılması nedeniyle inanılmaz derecede pürüzsüz yüzeylere sahiptir.

Metal dökümlerin tam olarak kusursuz olması için bazı işlem sonrası süreçler gerekecektir, ancak bu çok daha az zaman ve çaba gerektirecektir.

Boyutsal doğruluk mükemmeldir

Hassas dökümde kalıp için kullanılan refrakter malzemeler ana kalıbın orijinal oranlarının korunmasına yardımcı olur. Isıya maruz kaldığında, bu boyutsal kararlılık, orijinal kalıba ölçek açısından sadık olan metal dökümlere dönüşür.

Uzmanlara göre hassas döküm 0,076 milimetreye kadar düşük toleranslara ulaşabilir.

Dezavantajlar

Üretim döngüleri daha uzun

Hassas döküm sürecinin bazı unsurları otomatik olsa da, diğer üretim süreçlerine göre hala çok daha yavaştır. Hassas döküm, yüksek üretim hacmine ve hızlı ciroya dayanan endüstriler için bir ikilem oluşturabilir.

Pahalı

Hassas döküm işlemi basit görünse de, yüksek malzeme ve özel ekipman maliyeti nedeniyle pahalı bir prosedürdür. Bu durumda, çok fazla fiziksel emek söz konusudur, ayrıca teslimat maliyetini de göz önünde bulundurmalısınız.

Küçük ölçekli üretim yapıyorsanız, yatırım dökümünün ekonomisi buna dayanamayabilir.

Çekirdekli tasarımlar için önerilmez

Hassas dökümü türbin kanatları veya pompa gövdeleri gibi inanılmaz şeyler yapmak için kullanabilirsiniz. Bununla birlikte, modelinizin şekli içi boş bir çekirdeğe sahipse, alternatif, daha uygun yolları araştırmanız gerekebilir.

Özet

Hassas döküm işlemi, dünyada popüler bir Metal döküm işlemidir. Yukarıdaki tartışmadan, hassas döküm sürecini adım adım açıkladık. Bahsedilen döküm işlemlerinin her birini anlamak için yeterince açık olduğunu umuyoruz.

Bununla birlikte, Hassas döküm, metal dökümü için faydalı ve mükemmel bir yöntemdir. Ancak bazı hususları da vardır. Bu durumda, bazı artıları ve eksileri vardır. Biz de bunları açıkladık.

Buna ek olarak, Yatırım dökümünün, Yatırım dökümünün ve Kum dökümünün ve ABD'deki ünlü yatırım döküm tedarikçisinin uygulamasını da gösterdik.