Il processo di pressofusione è una tecnologia di produzione standard comune a tutti i settori industriali. Questo processo di pressofusione può variare in diversi metodi e tecnologie a seconda della forma e della struttura complessa.

L'articolo di oggi illustra una breve conoscenza dei processi di pressofusione, dei loro tipi, delle loro applicazioni e dei loro pro e contro.

Che cos'è la pressofusione?

La pressofusione è un tipo di fusione dei metalli che prevede la spinta del metallo fuso in una camera di stampo ad alta pressione. Gli operatori lavorano i due stampi in acciaio temprato e operano come uno stampo a iniezione per produrre la cavità dello stampo. La maggior parte delle pressofusioni è realizzata in metalli non ferrosi, come zinco, rame, alluminio, magnesio, piombo, peltro e leghe a base di stagno. Si utilizza una macchina a camera calda o a camera fredda, a seconda del tipo di metallo da fondere.

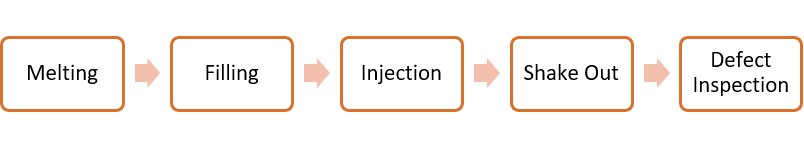

Processo di pressofusione

Durante la procedura di preparazione è necessario spruzzare un lubrificante nella cavità. Oltre a contribuire alla gestione della temperatura dello stampo, i lubrificanti possono aiutare a rimuovere la colata.

In primo luogo, la macchina fonde i metalli inseriti, il cui tipo dipende dall'utensile che si intende creare. Poi, la macchina versa automaticamente il metallo fuso nello stampo ad alta pressione. Questa pressione è generalmente compresa tra circa 10 e 175 MPa. Quando la macchina versa il metallo fuso, la pressione viene mantenuta fino all'indurimento della colata.

Di conseguenza, la macchina apre le matrici con i perni di espulsione ed espelle la graniglia (le granaglie sono distinte dai getti poiché possono esserci più fori in una matrice, producendo più getti per ogni getto).

Successivamente, l'iniezione ad alta pressione determina un riempimento molto rapido dello stampo, in modo che il metallo fuso possa riempire l'intero stampo prima che una parte si indurisca. In questo modo è possibile evitare discontinuità superficiali anche nelle sezioni a pareti sottili, difficili da riempire.

È possibile utilizzare la maggior parte delle fusioni per realizzare le costruzioni che la fusione non può portare a termine, come la foratura e la lucidatura. Dopo il processo di iniezione, la scuotitura consiste nel separare i rottami, comprese le porte, le guide, le materozze e le scorie. In genere, la macchina esegue questa procedura estrudendo la colata attraverso una specifica matrice di apprettatura. Altre tecniche di caduta della sabbia sono la segatura e la rettifica.

Infine, i guasti possono essere verificati una volta terminata la procedura di shaking-out. I guasti più frequenti sono la stagnazione e la direzione di raffreddamento.

Tipi di processo di pressofusione

I tipi di tecniche di pressofusione variano a seconda dell'investimento e dei costi di produzione. Ogni azienda di pressofusione impiega una gamma diversificata di tecniche di pressofusione. I tipi di pressofusione più diffusi saranno discussi nelle sezioni seguenti.

Il processo di pressofusione a camera calda

In una pressofusione a camera calda, una pozza di metallo fuso riempie lo stampo sotto pressione. All'inizio del ciclo, la macchina ritrae il pistone, consentendo al metallo fuso di riempire il collo d'oca.

Un pistone pneumatico o idraulico spreme il metallo e lo riempie nello stampo. Questa tecnica presenta tutti i vantaggi di questa tecnica per la velocità dei cicli (circa 15 cicli al minuto), la facilità di automazione e la capacità di fondere il metallo.

Applicazione

Le aziende di pressofusione possono sviluppare diverse applicazioni di pressofusione interessanti, che si traducono in parti e componenti davvero unici e altamente funzionanti. Un tipo di applicazione di pressofusione può essere più vantaggiosa di un'altra a seconda delle caratteristiche specifiche del cliente.

Il processo di pressofusione a camera fredda

Nel metodo di pressofusione a camera fredda, il metallo deve essere fuso in un crogiolo separato. È quindi possibile erogare una quantità specifica di metallo fuso a una camera di iniezione o a un ugello non riscaldato. Quindi, la macchina pompa il metallo nello stampo mediante pressione idraulica o meccanica.

A causa della necessità di trasportare il metallo fuso nella camera fredda, il maggiore svantaggio di questo processo è il lungo ciclo di tempo.

Le macchine per la pressofusione a camera fredda sono disponibili anche in versione verticale e orizzontale. Le macchine per la pressofusione verticale sono tipicamente piccole, mentre quelle orizzontali sono disponibili in diversi tipi.

Applicazione

Le macchine di pressofusione a camera fredda hanno il set di colata situato lontano dalla fusione. La macchina riempie la camera di colata con la lega e la spinge nello stampo di pressofusione per creare una colata. Quindi, indurisce il getto ad alta pressione e apre gli stampi.

È una buona tecnica per i metalli con un punto di fusione più elevato, come l'alluminio e il rame. La pressofusione a camera fredda si può trovare nei gadget portatili, nei componenti elettrici e negli alloggiamenti elettrici.

Il processo di pressofusione a bassa pressione

Come nel caso della pressofusione ad alta pressione, gli operatori collegano i fianchi dello stampo a una piastra fissa e mobile, ma orientano la macchina in verticale. Il forno di contenimento del metallo fuso è situato sotto la piastra fissa.

L'applicazione di una pressione fino a un massimo di un bar al forno spinge il metallo fuso (tipicamente alluminio, ma a volte anche magnesio) verso l'alto attraverso una porta di aspirazione nella camera dello stampo - in genere uno stampo permanente, ma sono possibili anche stampi in sabbia.

Il flusso verso l'alto del metallo fuso avviene contro la gravità. Dopo il riempimento dello stampo, la pressione viene mantenuta. Allo stesso tempo, il metallo si raffredda per consentire l'iniezione di altro metallo fuso per compensare eventuali mancanze di volume (fori di ritiro) nel passaggio dal metallo fuso allo stato solido.

Applicazione

L'industria automobilistica si è affidata per decenni alla pressofusione a bassa pressione per produrre getti di alluminio robusti e di alta qualità. Tuttavia, a causa del processo di fusione piuttosto lungo, il suo utilizzo è stato limitato principalmente al segmento di lusso dell'industria automobilistica, dove si prevedono volumi più ridotti e prezzi più elevati.

Il processo di pressofusione sotto vuoto

La pressofusione sottovuoto può essere considerata una versione migliorata della tradizionale pressofusione a pressione. Si tratta di una pressofusione ad alta pressione assistita da una pompa a vuoto per rimuovere l'aria contenuta nella cavità dello stampo. Per questo motivo la tecnica può essere chiamata anche pressofusione ad alta pressione assistita da vuoto. La pressofusione sottovuoto viene utilizzata principalmente per ridurre al minimo alcuni difetti di fusione dei componenti dovuti all'intrappolamento dell'aria.

Pertanto, i produttori di pressofusione che desiderano garantire una maggiore qualità dei componenti fabbricati scelgono le attrezzature per la pressofusione assistita dal vuoto.

Applicazione

La pressofusione sotto vuoto sta diventando sempre più popolare in vari settori grazie alla sua capacità di produrre componenti di migliore qualità. Anche i produttori di pressofusione si stanno concentrando sulla pressofusione sotto vuoto.

La pressofusione sotto vuoto è ampiamente diffusa nei seguenti settori: automobilistico, aeronautico, militare, navale, edile, ecc.

Questi settori richiedono componenti di alta qualità e durevoli per i loro prodotti. La pressofusione tradizionale potrebbe non essere in grado di soddisfare gli standard di resistenza e qualità. Per questo motivo, sempre più produttori iniziano a offrire soluzioni di pressofusione sotto vuoto ai consumatori.

Processo di pressofusione a pressione

La colata in pressione è una combinazione di tecniche di colata e di forgiatura. Questa tecnica può dare luogo alle caratteristiche meccaniche più significative possibili in un prodotto fuso. L'invenzione del metodo di colata in pressione può aprire un enorme potenziale per la produzione di componenti in leghe di alluminio, che i produttori non hanno ancora pienamente commercializzato. Può anche essere utile per la sostituzione di parti critiche.

Applicazione

La fusione a schiacciamento ha avuto successo commerciale nella produzione di componenti, tra cui una cupola in alluminio, un guscio di mortaio in ghisa duttile e un ingranaggio conico in acciaio. Le ruote e i pistoni in alluminio per autoveicoli e gli ingranaggi grezzi sono realizzati in ottone e bronzo.

Rispetto all'HPDC, il metodo di colata a compressione con alta pressione applicata è un'opzione potenziale per le fusioni di magnesio ad alto spessore. Altri componenti che sono stati fusi con il metodo Squeeze includono lame in acciaio inossidabile e dischi in superlega.

Il processo di pressofusione semisolida

La colata di metalli semisolidi (SSM) è una variante quasi netta della pressofusione. Le industrie utilizzano oggi questa tecnica con metalli non ferrosi, come alluminio, rame e magnesio, ma possono anche operare con leghe a temperature più elevate per le quali non sono attualmente disponibili materiali per stampi adeguati.

Questa tecnica combina i vantaggi della fusione e della forgiatura. Si può chiamare questo processo con il nome della caratteristica tissotropia del fluido, che è il fenomeno che permette il funzionamento di questo processo. I fluidi tixotropici scorrono quando sono sottoposti a taglio, ma si addensano quando sono fermi.

Applicazione

Di solito, le industrie utilizzano la colata semisolida per applicazioni di alto livello. Per le leghe di alluminio, i componenti tipici includono parti strutturali mediche e aerospaziali, parti di contenimento della pressione, parti per la difesa, supporti motore, cablaggi per sensori del collettore dell'aria, blocchi motore e alloggiamenti per filtri della pompa dell'olio.

Pressofusione a gravità vs. pressofusione a pressione

Entrambi i tipi di pressofusione utilizzano uno stampo metallico in cui viene iniettato metallo fuso non ferroso, in genere una lega di alluminio, zinco, magnesio, piombo, stagno o rame. La differenza significativa tra la pressofusione a gravità e la pressofusione a pressione è il modo in cui il metallo fuso entra nello stampo.

Nella pressofusione a gravità, la macchina versa il metallo fuso nello stampo dall'alto, che si riempie dal basso verso l'alto solo grazie alla forza di gravità. Nella pressofusione a pressione, la macchina versa il metallo fuso nello stampo ad alta pressione (tra 1500 e 25.400 psi) (tra 1500 e 25.400 psi). La macchina mantiene questa pressione fino alla solidificazione della colata.