Colata di metallo è una tecnica contemporanea con una lunga storia. Varie forme di metallo vengono realizzate attraverso il processo di fusione dei metalli versando il metallo fuso in una cavità dello stampo, dove si raffredda prima di essere recuperato dallo stampo. Tuttavia, il processo di colata a iniezione è uno dei processi di fusione dei metalli più diffusi nell'industria manifatturiera.

Che cos'è la microfusione?

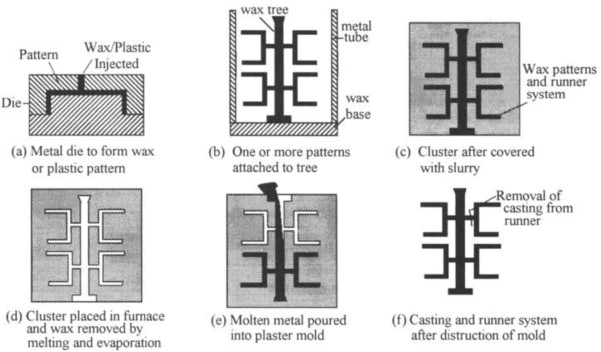

Il processo di microfusione è talvolta noto come microfusione a cera persa. Migliaia di anni fa, l'umanità versava metallo fuso in uno stampo di ceramica monouso, rendendo la microfusione uno dei primi metodi industriali.

I getti in acciaio inox sono prodotti di colata quotidiana che presentano uno strato di ossido di cromo incorporato che conferisce qualità anticorrosive superiori, a differenza di altri materiali. I getti in acciaio inossidabile sono utili per le applicazioni militari, mediche e industriali grazie alla loro resistenza alla corrosione.

La microfusione crea componenti precisi con la minor quantità di scarti, energia e lavorazioni successive. Può anche garantire la produzione di pezzi molto complessi. Per i progettisti, questo scenario rende la tecnica della microfusione estremamente utile.

Processo di colata a iniezione

Il processo di microfusione richiede l'uso di uno stampo metallico, cera, ceramica, fanghi, forno, metallo fuso e qualsiasi macchina necessaria per la sabbiatura, il taglio o la rettifica.

Di seguito viene illustrato il processo di realizzazione di varie forme metalliche, passo dopo passo.

Fase uno: creazione del modello

Uno stampista professionista o un artista della scultura realizzano un modello master in cera, argilla, legno, acciaio o plastica, a seconda delle specifiche del prodotto finale.

Considera la tolleranza di ritiro per la forma generata di cera e materiale di colata il nome "modello master" per il doppio ritiro. Utilizza un modello con caratteristiche identiche a quelle dell'oggetto finito, ad eccezione di una tolleranza di espansione termica.

I disegni in cera sono spesso stampati a iniezione su uno stampo metallico e prodotti come un unico pezzo. In questo caso, è possibile utilizzare le anime per creare qualsiasi caratteristica interna del modello.

A seconda delle dimensioni, della forma e del materiale utilizzato, questo metodo può richiedere alcune prove ed errori per ottenere le dimensioni e la forma perfette, rendendo questi stampi costosi.

In questa fase, un sistema centrale di gating della cera collega più modelli per produrre un assemblaggio ad albero (canale di colata, guide e alzate). Il sistema di allineamento crea percorsi per il metallo fuso durante il suo avvicinamento alla cavità dello stampo.

Seconda fase: Creazione dello stampo

L'artista della produzione realizza lo stampo master in uno stampo adatto al modello master. Se il modello master costruito è in acciaio, lo stampo master può essere fuso direttamente dal disegno utilizzando un metallo a basso punto di fusione.

È anche possibile fondere gli stampi in gomma dal modello master. In alternativa, è possibile produrre uno stampo master senza bisogno di un modello master.

Terza fase: Produzione del modello in cera

Sebbene l'uso del disegno in cera sia comune, è possibile utilizzare anche altri materiali come la plastica e il mercurio congelato. Esistono due metodi per creare i disegni in cera.

In un metodo, si versa la cera nello stampo e la si mescola fino a quando uno strato uniforme, in genere dello spessore di 3 mm, ricopre la superficie interna dello stampo. Questa procedura continua fino a quando si ottiene lo spessore desiderato.

Un altro approccio prevede il riempimento dell'intero stampo con cera fusa e la sua solidificazione.

Se si richiede un'anima, sono disponibili due alternative: cera solubile o ceramica. L'intenzione è che i nuclei in cera solubile si sciolgano dal rivestimento con il resto del modello in cera, mentre si rimuovono i corpi in ceramica una volta che l'oggetto si è solidificato.

Quarto passo: Assemblaggio dei modelli di cera

È possibile generare più disegni in cera e integrarli in un unico disegno colossale. La colata avviene in un unico lotto. Questa fase unisce i modelli a una materozza in cera per formare un gruppo di modelli o, in questo caso, un albero.

È necessario uno strumento di riscaldamento per fondere delicatamente le superfici di cera specifiche, che vengono poi posizionate una contro l'altra e lasciate raffreddare e rassodare per unire i modelli.

Create un albero con un massimo di diverse centinaia di motivi. Si possono anche realizzare disegni a cera, che prevedono lo sfregamento delle linee di separazione o delle scaglie con uno strumento metallico caldo. Infine, si rivestono i motivi per farli assomigliare a oggetti finiti.

Quinto passo: Applicazione dei materiali di investimento

Lo stampo in ceramica, noto anche come investimento, viene realizzato ripetendo una serie di passaggi: rivestimento, stuccatura e indurimento fino a raggiungere lo spessore necessario.

Il rivestimento consiste nell'immergere un cluster di modello in un impasto di materiale refrattario fine e poi drenarlo per generare un rivestimento superficiale omogeneo. I materiali delicati, spesso noti come prime coat, conservano le buone caratteristiche dello stampo in questa prima fase.

La stuccatura incorpora particelle ceramiche grossolane nei progetti immergendole in un letto fluido, levigandole con una levigatrice a umido o applicando i materiali a mano. I rivestimenti possono essere polimerizzati dopo l'indurimento. Questo processo continua fino a quando il rivestimento raggiunge lo spessore desiderato.

Lasciare che gli stampi per rivestimento si induriscano completamente, il che può richiedere da 16 a 48 ore. Accelerare l'essiccazione utilizzando il vuoto o riducendo l'umidità ambientale. È anche possibile creare stampi per investimento disponendo i gruppi di modelli in una beuta e versando poi il materiale liquido per investimento dall'alto.

IT fa vibrare il matraccio per consentire la fuoriuscita dell'aria intrappolata e aiutare il materiale di rivestimento a riempire gli spazi più piccoli.

Silice, zircone, silicati di alluminio e allumina sono materiali refrattari comuni utilizzati per la realizzazione di investimenti. Spesso si utilizza la silice sotto forma di silice fusa. Tuttavia, occasionalmente si utilizza il quarzo, poiché è meno costoso.

I silicati di alluminio combinano allumina e silice con una percentuale di allumina che varia dal 42 al 72%; con il 72% di allumina, si può parlare di mullite. Per i rivestimenti primari vengono comunemente utilizzati refrattari a base di zircone, perché lo zirconio ha minori probabilità di reagire con il metallo fuso.

Prima di utilizzare la silice, si utilizza una miscela di gesso e vecchi stampi frantumati (chamotte). Parafrasi formalizzata I leganti utilizzati per mantenere il materiale refrattario in posizione includono silicato di etile, silice colloidale, silicato di sodio e un ibrido di questi che è regolato dal pH e dalla viscosità.

Sesta fase: Decerante

Capovolgere gli stampi in ceramica e metterli in un forno o in un'autoclave per fondere ed evaporare la cera. La maggior parte dei cedimenti dei gusci è causata da resine con un coefficiente di espansione termica significativamente maggiore rispetto al materiale di rivestimento che le circonda.

Quando la cera si scioglie, si espande e provoca tensioni. Riscaldare la cera il prima possibile per ridurre queste tensioni, consentendo alle superfici esterne della cera di fondere e drenare rapidamente, permettendo alla maggior parte della resina di espandersi.

In alcuni casi, è necessario praticare i fori nello stampo prima del riscaldamento. È possibile raccogliere e riutilizzare la cera che fuoriesce dallo stampo.

Fase sette: preriscaldamento

Esporre lo stampo alla combustione, che riscalda lo stampo a temperature comprese tra 870°C e 1095°C per eliminare l'umidità e i residui di cera e sinterizzare lo stampo.

Successivamente, utilizzare questo riscaldamento per preparare lo stampo prima di versarlo. Nel frattempo, lasciar raffreddare lo stampo prima di testarlo.

Il preriscaldamento permette al metallo di rimanere liquido più a lungo, consentendo un riempimento ottimale di tutte le caratteristiche dello stampo e una maggiore precisione dimensionale. Dopo che lo stampo si è raffreddato, è possibile correggere le eventuali imperfezioni riscontrate con una boiacca di ceramica o un cemento specifico.

Fase 8: Versamento

Lo stampo viene quindi posizionato a cielo aperto in un contenitore pieno di sabbia. Il metallo può essere versato per gravità o fornendo aria compressa o altre pressioni.

Utilizzate forze aggiuntive nella colata sottovuoto, nella colata inclinata, nella colata assistita da pressione e nella colata centrifuga, che sono particolarmente efficaci quando gli stampi hanno parti delicate che altrimenti sarebbero difficili da riempire.

Fase nove: Disinvestire

Martellare il guscio, sottoporlo a sabbiatura, vibrazione, getto d'acqua o dissoluzione chimica (spesso con azoto liquido). Rimuovere e riciclare la materozza. Infine, pulire la colata per eliminare qualsiasi traccia del processo di colata, generalmente mediante molatura.

Passo 10: Rifinitura

Sottopone il getto finito a finitura dopo la rettifica. Elimina le impurità e le negatività utilizzando utensili manuali e saldature, un passo avanti rispetto alla rettifica. Se l'articolo richiede una raddrizzatura supplementare, utilizza presse idrauliche di raddrizzamento per riportare il prodotto entro le tolleranze.

Applicazione del processo di colata a iniezione

La colata a iniezione è una delle prime tecnologie di colata ed è un monumento al suo uso che oggi viene utilizzato da molte aziende commerciali e industriali.

Quelle che seguono sono solo alcune delle applicazioni di microfusione più diffuse ed essenziali:

- Nei motori e nei generatori, componenti ingegneristici come rotori e pale di turbine

- Componenti delle valvole (carcasse, pistoni, ecc.)

- Produzione di armi da fuoco (grilletti, martelli, ecc.)

- Attrezzature per la produzione dell'industria alimentare e delle bevande

- Con un uso così ampio, è ragionevole concludere che gli investimenti in strumenti e attrezzature per la fusione hanno aiutato praticamente ogni industria.

Fornitori popolari di colate di investimento

La microfusione è oggi un buon affare per le officine di lavorazione dei metalli. Negli Stati Uniti è disponibile un buon numero di fornitori di microfusioni.

In base alla domanda del mercato 2024, i famosi fornitori di colate per investimenti sono Precision Castparts Corp., Alcoa Corporation, Impor Industries USA, Inc, metalTek International, Sigma OEM.

Un rapido riepilogo della colata a iniezione rispetto alla colata in sabbia. Colata in sabbia

La microfusione è talvolta molto più costosa della colata in sabbia a causa dell'intricatezza e della preparazione richiesta.

La qualità della superficie del prodotto finale è un'altra distinzione fondamentale tra la microfusione e la colata in sabbia. Per ottenere il risultato finito da uno stampo per la colata in sabbia, è preferibile strapparlo. A causa delle linee di separazione nello stampo, i pezzi completati presentano una cucitura. La sabbia, piuttosto grossolana, lascia inoltre una superficie altrettanto ruvida sui pezzi fusi.

La microfusione, invece, impiega stampi complessi in ceramica. I pezzi finiti presentano superfici lisce, tolleranze strette e pareti sottili. I pezzi fusi di solito non necessitano di ulteriori lavorazioni dopo la rimozione delle porte e delle materozze.

Poiché la microfusione impiega un impasto liquido per produrre gli stampi, i componenti fusi possono avere praticamente qualsiasi forma, consentendo agli ingegneri di includere dettagli intricati e geometrie complicate nei loro progetti. Spesso i pezzi fusi in sabbia vengono rastremati (con angoli di sformo) o sagomati in modo che possano emergere facilmente e senza problemi dalla sabbia compattata.

La colata in sabbia ha il vantaggio di essere relativamente facile da modificare per adattare lo stampo alle modifiche del progetto. Per le versioni in cera, i tecnici possono dover modificare o sostituire il modello in metallo solido o creare nuovi stampi, procedura che può essere più complicata con la microfusione.

Vantaggi e svantaggi del processo di colata a iniezione

La microfusione, come qualsiasi altra tecnologia di produzione, non è impeccabile. A seconda della forma del modello, potrebbe non essere una metodologia appropriata, oppure potrebbe essere semplicemente troppo lenta per la produzione prevista. Ecco i vantaggi e gli svantaggi da considerare nella scelta tra la microfusione e i metodi alternativi:

Vantaggi

Capacità di riprodurre progetti complessi

La produzione di modelli altamente precisi, anche con caratteristiche minime e pareti sottili, è uno dei motivi principali per cui la microfusione è generalmente il processo di produzione preferito.

Il grado di dettaglio dell'Investment Casting è sufficiente per le aziende che si affidano ad attrezzature e componenti di alta precisione, come le automobili e gli aerei da turismo.

Anche i gioiellieri più lungimiranti hanno iniziato a vedere i vantaggi della microfusione.

I getti hanno superfici lisce dopo l'uscita

I getti di metallo che escono dallo stampo hanno superfici incredibilmente lisce, grazie alla realizzazione dello stampo circondando il disegno master con un impasto di materiale refrattario.

Per ottenere un calco metallico impeccabile è necessaria una certa post-elaborazione, ma il tempo e l'impegno sono notevolmente inferiori.

La precisione dimensionale è eccellente

I materiali refrattari per lo stampo nella microfusione aiutano a mantenere le proporzioni originali del modello master. Quando viene sottoposta a calore, questa stabilità dimensionale si traduce in fusioni di metallo fedeli in scala al modello originale.

Secondo gli specialisti, la microfusione può raggiungere tolleranze fino a 0,076 millimetri.

Svantaggi

I cicli di produzione sono più lunghi

Anche se alcuni elementi del processo di microfusione possono essere automatici, è comunque molto più lento di altri processi produttivi. La microfusione può rappresentare un dilemma per le industrie che si basano su alti volumi di produzione e su un rapido turnover.

Costoso

Anche se il processo di microfusione sembra semplice, si tratta di una procedura costosa a causa dell'elevato costo dei materiali e delle attrezzature speciali. In questo caso, il lavoro fisico è molto intenso e bisogna considerare anche il costo della consegna.

Se si tratta di una produzione su piccola scala, l'economia della fusione per investimenti potrebbe non reggere.

Non è consigliato per progetti con nuclei

È possibile utilizzare la microfusione per realizzare oggetti incredibili come le pale delle turbine o gli alloggiamenti delle pompe. Se la forma del modello ha un nucleo cavo, tuttavia, potrebbe essere necessario studiare metodi alternativi e più appropriati.

Sintesi

Il processo di microfusione è un processo di fusione dei metalli molto diffuso nel mondo. Dalla discussione precedente, abbiamo descritto il processo di microfusione passo per passo. Ci auguriamo che sia abbastanza chiaro da comprendere ciascuno dei processi di fusione menzionati.

Tuttavia, la microfusione è un metodo vantaggioso ed eccellente per la fusione dei metalli. Ma ha anche alcune considerazioni da fare. In questo caso, presenta alcuni pro e contro. Li abbiamo descritti.

Inoltre, abbiamo anche dimostrato l'applicazione della colata di investimento, la colata di investimento rispetto alla colata di sabbia e il famoso fornitore di colata di investimento negli Stati Uniti.