Quando si parla di forgiatura a freddo e a caldo, tutti commettiamo degli errori nel comprendere le differenze. In questo contesto, dobbiamo innanzitutto capire cosa comporta la forgiatura. Poi, nella parte successiva dell'articolo, indicheremo le differenze più comuni tra forgiatura a freddo e a caldo.

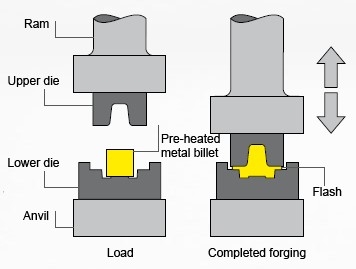

Il processo di forgiatura prevede il riscaldamento, la deformazione e la finitura di un pezzo di metallo. Questo processo utilizza la forza di un martello che cade su un'incudine o su una pressa che racchiude un pezzo di metallo e lo comprime per forgiare i materiali in forme personalizzate.

I forgiati possono tollerare forti pressioni e preservare l'integrità strutturale sotto sforzo perché i grani di metallo si riallineano quando vengono riscaldati e piegati.

Che cos'è la forgiatura a freddo

Lo stampaggio a freddo può assumere numerose forme, come l'intestazione a freddo, la piegatura e l'imbutitura a freddo, per produrre un'ampia gamma di articoli. Il materiale e la forma dello stampo, il materiale del pezzo, il lubrificante e la temperatura sono aspetti essenziali del processo di forgiatura a freddo.

Di solito, la forgiatura a freddo avviene a temperatura ambiente o a una temperatura in cui la microstruttura del metallo non cambia. È un metodo di compressione in cui il processo modella plasticamente i pezzi metallici comprimendoli tra stampi sagomati.

Il processo inizia con una pressa lubrificata chimicamente che sottopone la barra a pressioni estremamente elevate all'interno di uno stampo chiuso. Successivamente, il metallo scorre e assume la forma appropriata.

I materiali per lo stampaggio a freddo possono spaziare dalle leghe di bassa qualità e dagli acciai al carbonio agli acciai inossidabili delle serie 300 e 400, alle leghe di alluminio, al bronzo e all'ottone.

Applicazione della forgiatura a freddo

Quando il processo ha bisogno di 10 libbre o meno per forgiare il peso dei pezzi a freddo, la procedura è più conveniente. Ha la priorità quando si progettano componenti integrali, come le flange integrate e l'implementazione di boccole.

I forgiati a freddo sono ampiamente diffusi nella produzione del settore automobilistico per produrre componenti di sterzo e sospensioni, sistemi antibloccaggio dei freni, assali, punte, mozzi della frizione, ingranaggi, pignoni, perni, alberi a gradini e intermedi e manicotti.

Processo di forgiatura a freddo

- In primo luogo, questo processo lubrifica il pezzo prima della forgiatura per evitare che lo stampo aderisca e per mantenerlo freddo durante il processo di formatura, dato che la deformazione può produrre temperature che vanno dai 250° ai 450°.

- In secondo luogo, mettere il componente metallico su uno stampo che abbia la forma finale del pezzo. Lo stampo può essere diviso in due parti, una collegata al martello e l'altra sotto il pezzo. Il martello è il componente superiore del pezzo di metallo e il meccanismo di impatto che genera la forza per piegarlo.

- In terzo luogo, il colpo del pezzo o della corsa viene eseguito con uno dei tre meccanismi: idraulico, pneumatico o meccanico. Ciascuna tecnica invia un'asta con il martello a una forza considerevole sul pezzo da lavorare per generare la forma desiderata.

- In quarto luogo, il flash è un metallo extra presente intorno a una matrice o a un gruppo di matrici. Sporge dal corpo del forgiatore sotto forma di una sottile lastra dove rimuove le matrici che si incontrano e durante la rifilatura. La scintilla limita il flusso del metallo, dando luogo a un'impronta precisa.

- Quinto, determinare il metodo di rimozione del componente in base al tipo di procedura. La maggior parte delle fabbriche moderne impiega l'automazione, come un trasportatore o una mano robotica, per rimuovere l'articolo. Un'altra strategia di riduzione dei costi elimina la necessità di movimentare il materiale.

- Infine, come altri aspetti del processo, può assumere diverse forme. Tagliare e consegnare la quantità alla spedizione per situazioni che necessitano di un solo stampo e di una sola corsa. Successivamente, i pezzi con numerosi aspetti vengono trasferiti a vari stampi per l'aggiunta di caratteristiche.

Pro e contro

Vantaggi comuni

- La prelavorazione, la temperatura e la finitura contribuiscono al costo contenuto della forgiatura a freddo. Altri metodi di formatura del metallo richiedono una forma di prelavorazione, come il riscaldamento del pezzo.

- Una volta lavorato un pezzo nella forgiatura a freddo, questo è completo e richiede una finitura minima, riducendo così i costi di manodopera.

- Poiché gli scarti e gli sfridi sono molto ridotti, la forgiatura a freddo consente di risparmiare fino a 70% di costi di produzione in termini di materiali.

- La forgiatura a freddo è un processo semplice che prevede l'inserimento del pezzo direttamente nella macchina di forgiatura, che produce un pezzo finito quasi istantaneamente.

- L'eliminazione del fabbisogno di calore è la ragione principale dell'ecocompatibilità della forgiatura a freddo, poiché i gas e i fumi del forno causano notevoli emissioni di carbonio.

- La forgiatura a freddo migliora le prestazioni dei prodotti riorganizzando la struttura dei grani del pezzo da lavorare in modo che corrisponda alla configurazione del pezzo finale.

- La lavorazione del metallo può comportare una serie di problemi. Aumentando la resistenza complessiva del metallo e riducendo al minimo la possibilità di perdita di integrità del materiale, la forgiatura a freddo evita alcuni degli impatti negativi, come la fatica da porosità.

- I pezzi forgiati a freddo possono sopportare molte pressioni. Il pezzo può mantenere la sua forma riveduta anche quando viene spinto oltre il suo limite di snervamento o di elasticità.

Altri vantaggi

- Per tutta la durata della produzione, mantiene le tolleranze critiche e strette dei pezzi. Sono stati ricreati meticolosamente al punto che ogni componente è una replica identica dell'originale.

- La forgiatura a freddo, a differenza di altre procedure, offre una flessibilità creativa, consentendo la creazione di curve e forme complicate che altrimenti richiederebbero diversi metodi secondari distinti e costosi.

- La forgiatura a freddo, a differenza di altre procedure, offre una flessibilità creativa, consentendo la creazione di curve e forme complicate che altrimenti richiederebbero diversi metodi secondari distinti e costosi.

- Sebbene esistano differenze nei processi di produzione della forgiatura a freddo, l'alta velocità di produzione della forgiatura a freddo può creare fino a 400 pezzi al minuto. L'unico fattore che influisce sulla velocità di lavorazione è la dimensione del pezzo.

- La forgiatura è possibile con vari metalli, compresi quelli duri come l'acciaio al carbonio, l'acciaio legato e l'acciaio inossidabile, e quelli teneri come l'alluminio, l'ottone e il rame.

Svantaggi

- La forgiatura a freddo non è impeccabile. Come ogni processo di produzione, anche la forgiatura a freddo presenta limiti e svantaggi che dovrete esaminare prima di adottarla per il vostro prossimo progetto di produzione.

- Si possono produrre solo forme e modelli primari in gran numero. La forgiatura a freddo non consente di realizzare progetti unici o complicati. I livelli di deformazione e i gradi di modellazione sono limitati e i metalli forgiati a freddo hanno una flessibilità ridotta.

- La modifica della struttura dei grani del metallo offre una maggiore resistenza, ma può causare tensioni residue.

- Alcuni tipi di forgiatura a freddo necessitano di trattamenti termici per eliminare eventuali fratture o indurimenti da scorrimento.

- Esiste una limitazione ai tipi di metalli che possono essere forgiati a freddo. Non è consigliabile scegliere metalli con scarsa plasticità e suscettibilità alle deformazioni per la tempra, in quanto perdono la loro elasticità e si rompono sotto sforzo di trazione. Si possono utilizzare solo metalli con una durezza di HRC 44 sulla scala Rockwell.

- Le operazioni di produzione richiedono una notevole quantità di forza per fornire la resistenza alla compressione e la pressione richieste. Sebbene l'introduzione dell'idraulica e della pneumatica abbia ridotto le dimensioni delle apparecchiature, non ha eliminato la quantità di potenza utilizzata dalle macchine.

- Gli utensili e gli stampi devono essere accuratamente sviluppati, durevoli e sufficientemente potenti per sostenere le continue sollecitazioni.

Che cos'è la forgiatura a caldo

Riscaldare il metallo al di sopra della sua temperatura di ricristallizzazione per la forgiatura a caldo. Questo processo riduce le sollecitazioni di flusso e l'energia necessaria per produrre il metallo, consentendo di aumentare il ritmo di produzione (o velocità di deformazione). La forgiatura a caldo semplifica la formazione del metallo e lo rende meno soggetto a fratture.

Le temperature standard per la forgiatura a caldo comprendono: Leghe di alluminio (Al) - da 360° (680°F) a 520°C (968°F); leghe di rame (Cu) - da 700°C (1 292°F) a 800°C (1 472°F); acciaio - fino a 1 150°C (2 102°F).

Applicazione della forgiatura a caldo

Di solito, la forgiatura Ho utilizza temperature elevate nel processo di ricristallizzazione. Questo metodo migliora la formabilità e consente di regolare la microstruttura a grana fine. Lo stampaggio a caldo, più di ogni altro metodo di formatura, è noto per la sua enorme resistenza e longevità.

Consentirà inoltre la forgiatura a caldo in situazioni in cui elevati carichi operativi richiedono requisiti specifici per i componenti. Questi componenti possono essere definiti "parti critiche per la sicurezza". Le industrie automobilistiche e aerospaziali sono i principali acquirenti di pezzi forgiati a caldo.

Processo di forgiatura a caldo

In primo luogo, effettuare il processo di forgiatura a caldo alla temperatura più significativa possibile senza distruggere le proprietà metallurgiche della lega (fino a 1250°C per l'acciaio, da 300 a 460°C per le leghe di Al, da 750 a 1040°C per le leghe di titanio e da 700 a 800°C per le leghe di Cu).

In secondo luogo, la ricristallizzazione avviene contemporaneamente alla deformazione, eliminando l'incrudimento. Di conseguenza, per ottenere risultati ottimali, la temperatura di forgiatura deve essere mantenuta al di sopra di un certo valore minimo durante l'intera operazione, a seconda della lega.

Questa condizione elimina anche il potenziale di una mancanza di tenuta, che porta a fratture, poiché diminuisce la flessibilità a temperature più basse. Dopo la temporizzazione, la procedura di forgiatura rimane al di sotto di queste limitazioni di temperatura.

Quarto: se il processo non termina la forgiatura quando raggiunge il limite inferiore, è necessario un riscaldo, se possibile. In caso contrario, trattare l'articolo come forgiato e rifinirlo in modo diverso. Poiché l'intervallo di temperatura richiesto per il processo di forgiatura a caldo è così critico, tutti gli utensili vengono riscaldati per evitare che il componente perda temperatura durante la fase di forgiatura.

Questo metodo ha portato a una tecnologia di forgiatura a stampo chiuso precisa ed esatta, nota come "forgiatura isotermica".

Quinto, continuare a riscaldare gli utensili (in realtà stampi) alla temperatura di forgiatura desiderata durante la forgiatura isotermica. Tuttavia, a seconda del materiale e quindi della temperatura di forgiatura, questa nozione viene applicata in vari modi. Il materiale dello stampo deve mantenere le elevate caratteristiche meccaniche necessarie per deformare il materiale del componente alla temperatura di forgiatura.

In sesto luogo, il processo isotermico può variare da materiale a materiale, ad esempio:

- Poiché l'alluminio si raffredda rapidamente e la temperatura di forgiatura è bassa, è un must per la forgiatura dell'alluminio: tutti i tipi di stampo devono mantenere le qualità meccaniche richieste.

- È possibile ottenerlo per le leghe di rame e titanio se gli stampi sono di qualità sofisticata (e costosa).

- Per le leghe d'acciaio, dove sono pochi i materiali che si stampano a 1250 °C, è una sfida.

Di conseguenza, la forgiatura isotermica è poco diffusa per le leghe di titanio. E molto segreta per l'acciaio e le leghe a base di nichel (dedicate, ad esempio, ai dischi delle turbine più difficili per i motori a reazione).

Pro e contro

Vantaggi

- Il vantaggio principale dello stampaggio a caldo è che il processo di ricristallizzazione elimina gli effetti di indurimento da deformazione del metallo.

- I pezzi hanno una maggiore elasticità, che li rende adatti a un'ampia gamma di applicazioni.

- Struttura dei grani con omogeneizzazione

- L'assenza di porosità consente un'ampia varietà di procedure di finitura, come la lucidatura e il trattamento della superficie.

- Quando si tratta di metalli più rigidi come l'acciaio, questa è una tecnica efficace.

Svantaggi

- Le tolleranze sono meno precise.

- È possibile che il materiale si deformi durante il processo di raffreddamento.

- La struttura della grana del metallo varia.

- Possibili interazioni tra il metallo e l'ambiente (formazione di incrostazioni)

Forgiatura a freddo vs. forgiatura a caldo

Lo stampaggio a freddo e lo stampaggio a caldo sono argomenti molto importanti da discutere al giorno d'oggi. Il contributo di questi due processi è enorme. La differenza di temperatura tra lo stampaggio a caldo e quello a freddo è diversa. Lo stampaggio a freddo sollecita e deforma i metalli a temperatura ambiente. D'altra parte, lo stampaggio a caldo riscalda i metalli vicino o alla loro temperatura di fusione.

La ricristallizzazione è la chiave dell'intervallo di temperatura. La forgiatura a freddo avviene prima della ricristallizzazione, mentre quella a caldo avviene dopo la ricristallizzazione.

La decisione tra forgiatura a freddo e a caldo si basa sui seguenti fattori:

- Attrezzature e lavorazioni dei fabbricanti: Per ottenere il massimo dalle loro attrezzature, i produttori si specializzano in una tecnica o nell'altra.

- La domanda dei clienti: Gli ingegneri decidono la procedura ottimale per generare le loro idee durante la fase di progettazione della creazione di un componente.

- Tipi di componenti prodotti: Il design del componente spesso determina le limitazioni nella scelta della tecnica appropriata, in quanto determinati pezzi possono essere forgiati solo a caldo. Altri, invece, sono ideali per la forgiatura a freddo. I componenti forgiati a freddo hanno un design di base con pochi dettagli complicati, mentre i componenti forgiati a caldo possono avere elementi microscopici incredibilmente precisi.

I produttori preferiscono la forgiatura a freddo, quando possibile, perché richiede meno attrezzature e non prevede il riscaldamento, riducendo notevolmente i costi di produzione.

Sintesi

Il processo di forgiatura prevede il riscaldamento, la deformazione e la finitura di un pezzo di metallo. I tipi di forgiatura sono due: la forgiatura a freddo e la forgiatura a caldo.

La forgiatura a freddo può assumere numerose forme, come l'intestazione a freddo, la piegatura e l'imbutitura a freddo, per produrre un'ampia gamma di articoli. La forgiatura a caldo, invece, avviene riscaldando il metallo al di sopra della sua temperatura di ricristallizzazione.

Abbiamo indicato le differenze comuni tra i processi di forgiatura a freddo e di forgiatura a caldo. Ci auguriamo di poter menzionare le differenze specifiche tra di essi.