Le processus de moulage sous pression est une technologie de fabrication standard commune à toutes les industries. Ce processus de moulage sous pression peut varier selon différentes méthodes et technologies en fonction de la complexité de la forme et de la structure.

L'article d'aujourd'hui présente une brève connaissance des processus de moulage sous pression, de leurs types, de leurs applications et de leurs avantages et inconvénients.

Qu'est-ce que le moulage sous pression ?

Le moulage sous pression est un type de moulage de métal qui consiste à pousser du métal en fusion dans une chambre de moulage sous haute pression. Les opérateurs usinent les deux matrices en acier à outils trempé pour leur donner une forme et fonctionnent de la même manière qu'un moule à injection tout au long de l'opération pour produire la cavité du moule. Les métaux non ferreux, tels que le zinc, le cuivre, l'aluminium, le magnésium, le plomb, l'étain et les alliages à base d'étain, sont à l'origine de la plupart des moulages sous pression. Ils utilisent une machine à chambre chaude ou à chambre froide en fonction du type de métal à couler.

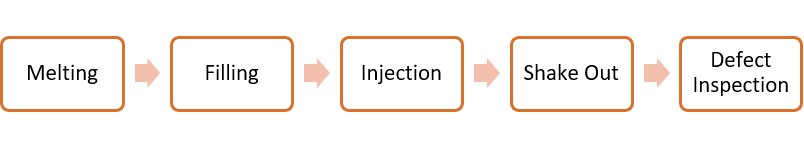

Processus de moulage sous pression

Vous devez vaporiser un lubrifiant dans la cavité pendant la procédure de préparation. En plus d'aider à gérer la température du moule, les lubrifiants peuvent également faciliter le retrait de la pièce.

Tout d'abord, la machine fait fondre les métaux insérés, le type de métaux dépendant de l'outil que vous allez créer. Ensuite, la machine verse automatiquement le métal fondu dans le moule à haute pression. Cette pression est généralement comprise entre 10 et 175 MPa. Lorsque la machine verse le métal en fusion, la pression est maintenue jusqu'à ce que le moulage durcisse.

Par conséquent, la machine ouvre les matrices à l'aide des broches d'éjection et expulse la grenaille (les grenailles se distinguent des pièces de fonte car il peut y avoir plusieurs trous dans une matrice, ce qui permet de produire plusieurs pièces de fonte par grenaille).

Ensuite, l'injection à haute pression entraîne un remplissage très rapide du moule, de sorte que le métal en fusion peut remplir tout le moule avant qu'une partie ne durcisse. De cette manière, vous pouvez éviter les discontinuités de surface, même dans les sections à parois minces qui sont difficiles à remplir.

Vous pouvez utiliser la plupart des pièces moulées sous pression pour réaliser des travaux que le moulage ne peut pas achever, tels que le perçage et le polissage. Après le processus d'injection, l'ébranchage consiste à séparer les déchets, y compris les portes, les coulisses, les carottes et les bavures. La machine effectue généralement cette procédure en extrudant la pièce moulée à l'aide d'une matrice de dressage spécifique. Le sciage et le meulage sont d'autres techniques de désensablage.

Enfin, les défauts peuvent être vérifiés une fois que la procédure d'ébranlement est terminée. Les défauts les plus fréquents sont la stagnation et le refroidissement.

Types de procédés de moulage sous pression

Les types de techniques de moulage sous pression varient en fonction de l'investissement et des coûts de production. Chaque entreprise de moulage sous pression utilise une gamme variée de techniques de moulage sous pression. Les types de moulage sous pression les plus populaires seront abordés dans les sections suivantes.

Le procédé de moulage sous pression en chambre chaude

Dans un moulage sous pression à chambre chaude, une flaque de métal en fusion remplit la matrice sous pression. Au début du cycle, la machine rétracte le piston, ce qui permet au métal en fusion de remplir le col de cygne.

Un piston pneumatique ou hydraulique presse le métal et le remplit dans le moule. Cette technique présente tous les avantages d'une cadence rapide (environ 15 cycles par minute), d'une automatisation aisée et d'une capacité à faire fondre le métal.

Application

Les entreprises de moulage sous pression peuvent développer diverses applications intéressantes de moulage sous pression qui permettent d'obtenir des pièces et des composants véritablement uniques et très fonctionnels. Un type d'application de moulage sous pression peut être plus avantageux qu'un autre en fonction de vos caractéristiques particulières.

Le procédé de moulage sous pression en chambre froide

Dans la méthode de moulage sous pression en chambre froide, le métal doit être fondu dans un creuset séparé. Vous pouvez ensuite envoyer une quantité spécifique de métal en fusion dans une chambre d'injection ou une buse non chauffée. Ensuite, la machine pompe ces métaux dans le moule par pression hydraulique ou mécanique.

En raison de la nécessité de transporter le métal en fusion dans la chambre froide, le principal inconvénient de ce procédé est la longueur du cycle.

Les machines de moulage sous pression à chambre froide sont également disponibles en version verticale et horizontale. Les machines de coulée sous pression verticales sont généralement de petite taille, tandis que les machines de coulée sous pression horizontales sont disponibles dans différents types.

Application

Les machines de coulée sous pression à chambre froide sont équipées d'un dispositif de coulée situé à l'écart de la matière en fusion. La machine remplit la chambre de coulée avec l'alliage et le pousse dans le moule pour créer une pièce moulée. Ensuite, elle durcit la coulée sous haute pression et les moules sont ouverts.

C'est une bonne technique pour les métaux ayant un point de fusion élevé, tels que l'aluminium et le cuivre. On trouve des pièces moulées sous pression en chambre froide dans les gadgets portables, les composants électriques et les boîtiers électriques.

Le procédé de moulage sous pression

Comme pour le moulage sous pression, les opérateurs relient les côtés de la matrice à une plaque de machine fixe et mobile, mais orientent la machine verticalement. Le four de maintien du métal en fusion est situé sous la plaque fixe.

L'application d'une pression maximale d'un bar au four fait monter le métal en fusion (généralement de l'aluminium, mais parfois du magnésium) par un orifice d'admission dans la chambre de coulée - généralement un moule permanent, mais des moules en sable sont également possibles.

Le flux ascendant du métal en fusion s'effectue contre la gravité. Une fois la matrice remplie, la pression est maintenue. Dans le même temps, le métal se refroidit pour permettre l'injection de métal fondu supplémentaire afin de compenser toute insuffisance de volume (trous de retrait) lorsque le métal passe de l'état fondu à l'état solide.

Application

L'industrie automobile dépend depuis des décennies du moulage sous pression pour produire des pièces moulées en aluminium robustes et de haute qualité. Toutefois, en raison de la longueur du processus de moulage, son utilisation était principalement limitée au segment de luxe de l'industrie automobile, où l'on s'attend à des volumes plus faibles et à des prix plus élevés.

Le procédé de moulage sous vide

Vous pouvez considérer le moulage sous vide comme une version améliorée du moulage sous pression conventionnel. Il s'agit d'un moulage sous pression assisté par une pompe à vide qui élimine l'air contenu dans la cavité du moule. C'est pourquoi on peut également appeler cette technique "moulage sous pression assisté par le vide". Le moulage sous vide est principalement utilisé pour minimiser certains défauts de moulage des composants dus à l'emprisonnement de l'air.

Par conséquent, les producteurs de pièces moulées sous pression qui souhaitent garantir une meilleure qualité des composants fabriqués choisissent des équipements de moulage sous pression assistés par le vide.

Application

Le moulage sous vide devient de plus en plus populaire dans divers secteurs en raison de sa capacité à fabriquer des composants de meilleure qualité. Les fabricants de pièces moulées sous pression mettent également l'accent sur le moulage sous vide.

Le moulage sous vide est largement utilisé dans les industries suivantes : automobile, aéronautique, militaire, marine, construction, etc.

Ces secteurs exigent des composants de haute qualité et durables pour leurs produits. Le moulage sous pression traditionnel peut ne pas être en mesure de répondre aux normes de résistance et de qualité. C'est pourquoi de plus en plus de fabricants commencent à proposer aux consommateurs des solutions de moulage sous vide.

Procédé de moulage sous pression

Le moulage par compression est un mélange de techniques de moulage et de forgeage. Cette technique peut permettre d'obtenir les caractéristiques mécaniques les plus importantes possibles pour un produit moulé. L'invention de la méthode de coulée sous pression peut ouvrir la voie à un énorme potentiel de production de composants en alliages d'aluminium, que les fabricants n'ont pas encore pleinement commercialisés. Elle peut également être utile pour le remplacement à l'importation de pièces critiques.

Application

La coulée en coquille a connu un succès commercial dans la production de composants, notamment un dôme en aluminium, une coquille de mortier en fonte ductile et un engrenage conique en acier. Les roues et pistons automobiles en aluminium et les ébauches d'engrenages sont en laiton et en bronze.

Comparée à la méthode HPDC, la méthode de coulée par compression avec une pression appliquée élevée est une option potentielle pour les pièces coulées en magnésium épais. D'autres composants ont été coulés par pressage, notamment des lames en acier inoxydable et des disques en superalliage.

Le procédé de moulage sous pression semi-solide

Le moulage de métaux semi-solides (SSM) est une variante de la coulée sous pression qui se rapproche de la forme nette. Les industries utilisent aujourd'hui cette technique pour les métaux non ferreux, tels que l'aluminium, le cuivre et le magnésium, mais peuvent également utiliser des alliages à plus haute température pour lesquels il n'existe pas actuellement de matériaux de moulage appropriés.

Cette technique combine les avantages du moulage et du forgeage. On peut appeler ce procédé d'après la caractéristique des fluides, la thixotropie, qui est le phénomène qui permet à ce procédé de fonctionner. Les fluides thixotropes s'écoulent lorsqu'ils sont cisaillés, mais s'épaississent lorsqu'ils sont stagnants.

Application

En général, les industries utilisent le moulage semi-solide pour des applications haut de gamme. Pour les alliages d'aluminium, les composants typiques sont les pièces structurelles médicales et aérospatiales, les pièces de confinement sous pression, les pièces de défense, les supports de moteur, les faisceaux de capteurs de collecteur d'air, les blocs moteur et les boîtiers de filtre de pompe à huile.

Moulage sous pression et moulage par gravité

Les deux types de moulage sous pression utilisent un moule métallique dans lequel est injecté un métal non ferreux en fusion, généralement un alliage d'aluminium, de zinc, de magnésium, de plomb, d'étain ou de cuivre. La principale différence entre le moulage sous pression et le moulage par gravité réside dans la manière dont le métal en fusion pénètre dans le moule.

Dans le cas du moulage sous pression par gravité, la machine verse le métal en fusion dans le moule par le haut, qui se remplit de bas en haut uniquement sous l'effet de la gravité. Dans le cas du moulage sous pression, la machine verse le métal en fusion dans le moule à haute pression (entre 1500 et 25 400 psi) (entre 1500 et 25 400 psi). Elle maintient cette pression jusqu'à ce que le moulage se solidifie.