Lorsqu'il est question de forgeage à froid ou à chaud, nous commettons tous des erreurs dans la compréhension des différences. Dans ce contexte, nous devons d'abord comprendre ce qu'implique le forgeage. Puis, dans la suite de l'article, nous présenterons les différences les plus courantes entre le forgeage à froid et le forgeage à chaud.

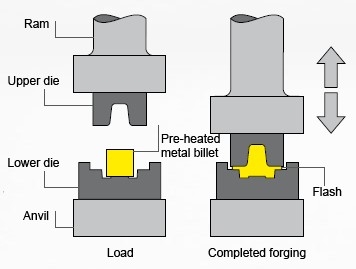

Le processus de forgeage consiste à chauffer, déformer et finir une pièce de métal. Ce procédé utilise la force d'un vérin tombant sur une enclume ou une presse à matrices enfermant une pièce de métal et pressant le composant pour forger des matériaux dans des formes sur mesure.

Les pièces forgées peuvent tolérer des pressions importantes et préserver leur intégrité structurelle sous contrainte, car les grains de métal se réalignent lorsqu'ils sont chauffés et pliés.

Qu'est-ce que le forgeage à froid ?

Le forgeage à froid peut prendre de nombreuses formes, telles que la frappe à froid, le cintrage et l'étirage à froid, pour produire une large gamme d'articles. Le matériau et la forme de la matrice, le matériau de la pièce, le lubrifiant et la température sont des aspects essentiels du processus de forgeage à froid.

En général, le forgeage à froid a lieu à température ambiante ou à une température où la microstructure du métal ne change pas. Il s'agit d'une méthode de compression dans laquelle le processus façonne plastiquement les pièces métalliques en les comprimant entre des matrices profilées.

Le processus commence par une presse à lubrification chimique qui soumet le lingot à des pressions extrêmement élevées dans une matrice fermée. Ensuite, le métal s'écoule et prend la forme appropriée.

Les matériaux utilisés pour le forgeage à froid vont des alliages bas de gamme et des aciers au carbone aux aciers inoxydables des séries 300 et 400, en passant par les alliages d'aluminium, le bronze et le laiton.

Application du forgeage à froid

Lorsque le processus nécessite 10 livres ou moins pour forger le poids des pièces forgées à froid, la procédure est la plus rentable. Elle est prioritaire lors de la conception intégrale de composants tels que les brides intégrées et la mise en place de bossages.

Les pièces forgées à froid sont largement utilisées dans le secteur automobile pour produire des composants de direction et de suspension, des systèmes de freinage antiblocage, des essieux, des embouts, des moyeux d'embrayage, des engrenages, des pignons, des axes, des arbres intermédiaires et des manchons.

Processus de forgeage à froid

- Tout d'abord, ce procédé permet de lubrifier la pièce avant le forgeage afin d'éviter qu'elle n'adhère à la matrice et de la maintenir froide tout au long du processus de formage, car la déformation peut produire des températures allant de 250° à 450°.

- Deuxièmement, placer le composant métallique sur une matrice qui a la forme de la pièce finale. On peut diviser la matrice en deux parties, l'une liée au marteau et l'autre sous la pièce. Le marteau est l'élément supérieur de la pièce métallique et le mécanisme de frappe qui génère la force nécessaire pour la plier.

- Troisièmement, il faut frapper la pièce ou la course à l'aide de l'un des trois mécanismes suivants : hydraulique, pneumatique ou mécanique. Chaque technique envoie un arbre sur lequel se trouve le marteau vers le bas avec une force considérable sur la pièce à usiner pour générer la forme requise.

- Quatrièmement, le flash est un métal supplémentaire présent autour d'une matrice ou d'un groupe de matrices. Il dépasse du corps de la forge sous la forme d'une fine plaque à l'endroit où les matrices se rencontrent et pendant l'ébarbage. Le flash limite le flux de métal, ce qui permet d'obtenir une empreinte précise.

- Cinquièmement, déterminer la manière de retirer le composant en fonction du type de procédure. La plupart des usines modernes recourent à l'automatisation, par exemple à un convoyeur ou à une main robotisée, pour retirer l'élément. Une autre stratégie de réduction des coûts permet d'éliminer la manipulation des matériaux.

- Enfin, comme d'autres aspects du processus, il peut prendre diverses formes. La découpe et la livraison de la quantité à l'expédition pour les situations qui ne nécessitent qu'une seule matrice et une seule course. Après ce transfert, les pièces présentant de nombreux aspects sont soumises à diverses opérations de matriçage pour l'ajout de caractéristiques.

Avantages et inconvénients

Avantages communs

- Le prétraitement, la température et la finition sont autant d'éléments qui contribuent au coût peu élevé du forgeage à froid. D'autres méthodes de mise en forme du métal nécessitent une forme de prétraitement, comme le chauffage de la pièce.

- Une fois que vous avez traité une pièce par forgeage à froid, elle est complète et ne nécessite qu'une finition minimale, ce qui réduit les coûts de main-d'œuvre.

- Comme il y a très peu de déchets et de rebuts, le forgeage à froid permet d'économiser jusqu'à 70% de coûts de production en termes de matériaux.

- Le forgeage à froid est un processus simple qui consiste à placer la pièce à usiner directement dans la machine de forgeage, qui produit une pièce finie presque instantanément.

- L'élimination des besoins en chaleur est la principale raison du respect de l'environnement par le forgeage à froid, car les gaz et les fumées des fours provoquent d'importantes émissions de carbone.

- Le forgeage à froid améliore les performances des produits en réorganisant la structure du grain de la pièce pour qu'elle corresponde à la configuration de la pièce finale.

- Le travail du métal peut entraîner une série de problèmes. En augmentant la résistance globale du métal et en minimisant la possibilité de perte d'intégrité du matériau, le forgeage à froid évite certains effets négatifs, tels que la fatigue due à la porosité.

- Les pièces forgées à froid peuvent résister à de fortes pressions. La pièce peut conserver sa forme révisée même lorsqu'elle est poussée au-delà de sa limite d'élasticité.

Autres avantages

- Tout au long d'un cycle de fabrication, il maintient des tolérances critiques et étroites sur les pièces. Elles ont été méticuleusement recréées au point que chaque composant est une réplique identique de l'original.

- Le forgeage à froid, contrairement à d'autres procédés, offre une grande souplesse créative et permet de créer des courbes et des formes compliquées qui nécessiteraient autrement plusieurs méthodes secondaires distinctes et coûteuses.

- Le forgeage à froid, contrairement à d'autres procédés, offre une grande souplesse créative et permet de créer des courbes et des formes compliquées qui nécessiteraient autrement plusieurs méthodes secondaires distinctes et coûteuses.

- Bien qu'il existe des différences dans les processus de production du forgeage à froid, la vitesse de fabrication élevée du forgeage à froid permet de créer jusqu'à 400 pièces par minute. Le seul facteur qui influe sur la vitesse du processus est la taille de la pièce.

- Le forgeage est possible avec différents métaux, y compris les métaux durs tels que l'acier au carbone, l'acier allié et l'acier inoxydable, et les métaux tendres tels que l'aluminium, le laiton et le cuivre.

Inconvénients

- Le forgeage à froid n'est pas sans faille. Comme tout processus de production, le forgeage à froid présente des limites et des inconvénients qu'il convient d'examiner avant de l'adopter pour votre prochain projet de production.

- Vous ne pouvez fabriquer que des formes et des modèles primaires en grand nombre. Le forgeage à froid ne permet pas de créer des modèles uniques ou compliqués. Les niveaux de déformation et les degrés de façonnage sont limités, et les métaux forgés à froid ont une flexibilité réduite.

- La modification de la structure du grain d'un métal lui confère une plus grande résistance, mais peut entraîner des contraintes résiduelles.

- Certains types de forgeage à froid nécessitent des traitements thermiques pour éliminer les fractures ou le durcissement par fluage.

- Les types de métaux pouvant être forgés à froid sont limités. Il est déconseillé de choisir des métaux peu plastiques et peu sensibles à la déformation pour les durcir, car ils perdent leur élasticité et se brisent sous l'effet d'une contrainte de traction. Seuls les métaux ayant une dureté de HRC 44 sur l'échelle de Rockwell peuvent être utilisés.

- Les opérations de production nécessitent une quantité considérable de force pour fournir la résistance à la compression et la pression requises. Bien que l'inclusion de l'hydraulique et du pneumatique ait réduit la taille de l'équipement, elle n'a pas supprimé la quantité d'énergie utilisée par les machines.

- Les outils, les matrices et les moules doivent être soigneusement conçus, durables et suffisamment puissants pour supporter des contraintes répétées en permanence.

Qu'est-ce que le forgeage à chaud ?

Chauffer le métal au-dessus de sa température de recristallisation pour le forger à chaud. Ce processus réduit la contrainte d'écoulement et l'énergie nécessaire pour produire le métal, ce qui permet d'augmenter le rythme de production (ou taux de déformation). Le forgeage à chaud simplifie la mise en forme du métal et le rend moins susceptible de se fracturer.

Les températures standard pour le forgeage à chaud sont les suivantes Alliages d'aluminium (Al) - 360° (680°F) à 520°C (968°F) ; Alliages de cuivre (Cu) - 700°C (1 292°F) - 800°C (1 472°F) ; Acier - jusqu'à 1 150°C (2 102°F)

Application du forgeage à chaud

En général, le forgeage Ho utilise des températures élevées dans le processus de recristallisation. Cette méthode améliore la formabilité et permet d'ajuster la microstructure à grains fins. Le forgeage à chaud, plus que toute autre méthode de formage, est connu pour sa grande résistance et sa longévité.

Il permettra également le forgeage à chaud dans les situations où des charges opérationnelles élevées nécessitent des exigences particulières en matière de composants. Ces pièces sont appelées "pièces critiques pour la sécurité". Les industries automobile et aérospatiale sont les principaux acheteurs de pièces forgées à chaud.

Processus de forgeage à chaud

Tout d'abord, il faut mener le processus de forgeage à chaud à la température la plus importante possible sans détruire les propriétés métallurgiques de l'alliage (jusqu'à 1250°C pour l'acier, 300 à 460°C pour les alliages d'aluminium, 750 à 1040°C pour les alliages de titane, et 700 à 800°C pour les alliages de cuivre).

Deuxièmement, la recristallisation se produit en même temps que la déformation, ce qui élimine l'écrouissage. Par conséquent, et pour obtenir des résultats optimaux, la température de forgeage doit être maintenue au-dessus d'un certain minimum pendant toute l'opération, en fonction de l'alliage.

Cette condition élimine également le risque d'un manque d'applicabilité, conduisant à des fractures, puisqu'elle diminue la flexibilité à des températures plus basses. Après le chronométrage, la procédure de forgeage reste en deçà de ces restrictions de température.

Quatrièmement, si le processus n'achève pas le forgeage lorsqu'il atteint la limite inférieure, un réchauffage est nécessaire si possible. Dans le cas contraire, il faut traiter l'article comme s'il était forgé et le finir d'une autre manière. L'intervalle de température requis pour le processus de forgeage à chaud étant très critique, tous les outils sont chauffés pour éviter que le composant ne perde de la température au cours de la phase de forgeage.

Cette méthode a débouché sur une technologie de forgeage à matrice fermée exacte et précise, connue sous le nom de "forgeage isotherme".

Cinquièmement, continuer à chauffer les outils (en fait les matrices) à la température de forgeage souhaitée pendant le forgeage isotherme. Toutefois, en fonction du matériau et donc de la température de forgeage, cette notion est mise en œuvre de différentes manières. Le matériau de la matrice doit conserver les caractéristiques mécaniques élevées nécessaires pour déformer le matériau du composant à la température de forgeage.

Sixièmement, le processus isotherme peut varier d'un matériau à l'autre :

- L'aluminium se refroidissant rapidement et la température de forgeage étant basse, il est indispensable pour le forgeage de l'aluminium que toutes les catégories de matrices conservent les qualités mécaniques requises.

- C'est possible pour les alliages de cuivre et de titane si les matrices sont d'une qualité sophistiquée (et coûteuse).

- Pour les alliages d'acier, où très peu de matériaux sont soumis à une contrainte de forgeage de 1250 °C, il s'agit d'un défi.

Par conséquent, le forgeage isotherme est peu courant pour les alliages de titane. Il est très secret pour l'acier et les alliages à base de nickel (destinés aux disques de turbine les plus difficiles à fabriquer pour les moteurs à réaction, par exemple).

Avantages et inconvénients

Avantages

- Le principal avantage du forgeage à chaud est que le processus de recristallisation élimine les effets d'écrouissage lorsque le métal est déformé.

- Les pièces ont une plus grande élasticité, ce qui les rend adaptées à une large gamme d'applications.

- Structure des grains avec homogénéisation

- L'absence de porosité permet une grande variété de procédures de finition telles que le polissage et le traitement de surface.

- C'est une technique efficace pour les métaux plus durs comme l'acier.

Inconvénients

- Les tolérances sont moins précises.

- Il est possible que le matériau se déforme au cours du processus de refroidissement.

- La structure du grain du métal varie.

- Interactions possibles entre le métal et l'environnement (formation d'écailles)

Forgeage à froid et forgeage à chaud

Le forgeage à froid par rapport au forgeage à chaud est un sujet très important à discuter de nos jours. La contribution de ces deux processus est énorme. La différence de température entre le forgeage à chaud et le forgeage à froid est différente. Le forgeage à froid soumet les métaux à des contraintes et à des déformations à température ambiante. En revanche, le forgeage à chaud réchauffe les métaux à des températures proches ou égales à leur température de fusion.

La recristallisation est la clé de la plage de température. Le forgeage à froid a lieu avant la recristallisation, tandis que le forgeage à chaud a lieu après la recristallisation.

La décision entre le forgeage à froid et le forgeage à chaud repose sur les facteurs suivants :

- Équipement et usinage des fabricants : Pour tirer le meilleur parti de leur équipement, les producteurs se spécialisent dans l'une ou l'autre technique.

- Demande des clients : Les ingénieurs décident de la procédure optimale pour générer leurs idées au cours de la phase de conception de la création de composants.

- Types de composants produits : La conception du composant détermine souvent les limites du choix de la technique appropriée, certaines pièces ne pouvant être forgées qu'à chaud. En revanche, d'autres sont idéales pour le forgeage à froid. Les composants forgés à froid ont des conceptions basiques avec peu de détails compliqués, alors que les pièces forgées à chaud peuvent avoir des éléments microscopiques incroyablement précis.

Les fabricants préfèrent le forgeage à froid dans la mesure du possible, car il nécessite moins d'équipement et n'inclut pas de chauffage, ce qui réduit considérablement les coûts de fabrication.

Résumé

Le processus de forgeage consiste à chauffer, déformer et finir une pièce de métal. Il existe deux types de forgeage : le forgeage à froid et le forgeage à chaud.

Le forgeage à froid peut prendre de nombreuses formes, telles que la frappe à froid, le pliage et l'étirage à froid, pour produire une large gamme d'articles. Le forgeage à chaud, quant à lui, consiste à chauffer le métal au-dessus de sa température de recristallisation pour le forger à chaud.

Nous avons énoncé les différences communes entre le forgeage à froid et le forgeage à chaud. Nous espérons avoir pu mentionner les différences spécifiques entre ces deux procédés.