Moulage des métaux est une technique contemporaine qui a une longue histoire. Diverses formes métalliques sont obtenues par le processus de moulage des métaux en versant du métal en fusion dans la cavité d'un moule, où il refroidit avant d'être retiré du moule. Toutefois, le procédé de moulage à la cire perdue est l'un des procédés de moulage de métaux les plus répandus dans l'industrie manufacturière.

Qu'est-ce que la fonderie de précision ?

Le processus de moulage à la cire perdue est parfois connu sous le nom de moulage à la cire perdue. Il y a des milliers d'années, l'humanité a versé du métal en fusion dans un moule en céramique jetable, faisant du moulage à la cire perdue l'une des premières méthodes industrielles.

Les pièces moulées à la cire perdue en acier inoxydable sont des produits coulés à la cire perdue de tous les jours qui possèdent une couche d'oxyde de chrome intégrée qui leur confère des qualités anticorrosives supérieures à celles d'autres matériaux. Les pièces moulées en acier inoxydable sont utiles pour les applications militaires, médicales et industrielles en raison de leur résistance à la corrosion.

Le moulage à la cire perdue permet de créer des pièces exactes avec un minimum de déchets, d'énergie et d'usinage ultérieur. Elle peut également garantir la fabrication de pièces très complexes. Pour les ingénieurs concepteurs, ce scénario rend la technique du moulage à la cire perdue extrêmement utile.

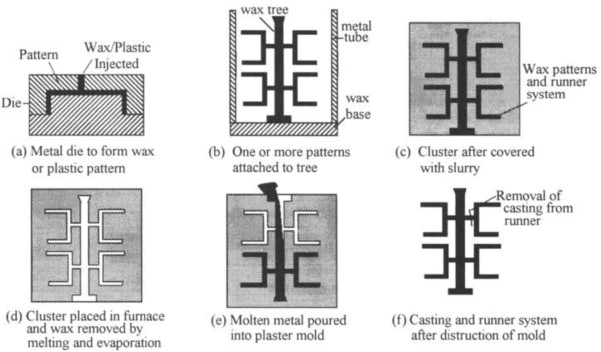

Processus de moulage à la cire perdue

Le processus de moulage à la cire perdue nécessite l'utilisation d'une matrice métallique, de cire, de céramique, de boue, d'un four, de métal en fusion et de toutes les machines nécessaires pour le sablage, le découpage ou le meulage.

Voici le processus de fabrication, étape par étape, de diverses formes métalliques.

Première étape : création d'un modèle

Un mouliste professionnel ou des artistes sculpteurs réalisent un modèle maître en cire, en argile, en bois, en acier ou en plastique, en fonction des spécifications du produit final.

Il considère la tolérance de retrait pour la forme générée de la cire et du matériau de coulée, le nom "master pattern" pour la double tolérance de retrait. Il utilise un modèle dont les caractéristiques sont identiques à celles de l'objet fini, à l'exception d'une marge de dilatation thermique.

Les dessins en cire sont souvent moulés par injection sur une matrice métallique et produits en une seule pièce. Dans ce cas, vous pouvez utiliser les noyaux pour créer des motifs internes.

En fonction de la taille, de la forme et du matériau utilisé, cette méthode peut nécessiter quelques essais et erreurs pour obtenir une taille et une forme parfaites, ce qui rend ces moules coûteux.

Un système central d'injection de cire relie plusieurs modèles pour produire un assemblage en forme d'arbre à ce stade (carotte, coulisses et contremarches). Le système d'injection crée des chemins pour le métal en fusion lors de son approche de la cavité du moule.

Deuxième étape : Création du moule

L'artiste-fabricant fabrique le maître-moule à partir d'un moule adapté au maître-modèle. Si le maître-modèle est en acier, il peut être coulé directement à partir du dessin en utilisant un métal à point de fusion plus bas.

Vous pouvez également couler les moules en caoutchouc à partir du maître modèle. Il est également possible de fabriquer un maître-moule sans avoir besoin d'un maître-modèle.

Troisième étape : Production du modèle en cire

Bien que l'utilisation de motifs en cire soit courante, vous pouvez également utiliser d'autres matériaux tels que le plastique et le mercure congelé. Il existe deux méthodes pour créer des motifs en cire.

L'une des méthodes consiste à verser la cire dans le moule et à l'agiter jusqu'à ce qu'une couche uniforme, d'une épaisseur typique de 3 mm, recouvre la surface intérieure du moule. Cette procédure se poursuit jusqu'à ce que l'épaisseur du motif souhaité apparaisse.

Une autre approche consiste à remplir tout le moule de cire fondue et à la laisser se solidifier.

Si vous avez besoin d'un noyau, deux possibilités s'offrent à vous : la cire soluble ou la céramique. Il est prévu que les noyaux en cire soluble fondent hors du revêtement avec le reste du motif en cire, tandis qu'il est possible d'enlever les corps en céramique une fois que l'objet est solidifié.

Quatrième étape : Assemblage des patrons de cire

Vous pouvez générer plusieurs modèles de cire et les intégrer dans un seul modèle colossal. Il est coulé en une seule fois. Cette étape permet d'assembler les patrons à une tige de cire pour former une grappe de patrons ou un arbre dans le cas présent.

Vous aurez besoin d'un outil chauffant pour faire fondre doucement des surfaces de cire spécifiques, qui sont ensuite placées l'une contre l'autre et laissées à refroidir et à se raffermir pour assembler les motifs.

Réalisez un arbre de plusieurs centaines de motifs. Vous pouvez également réaliser des motifs à la cire, qui consistent à frotter les lignes de séparation ou les flashs avec un instrument métallique chaud. Enfin, habillez les motifs pour qu'ils ressemblent à des objets finis.

Cinquième étape : Application du matériel d'investissement

Le moule en céramique, également appelé revêtement, est fabriqué en répétant une série d'étapes d'enrobage, de stucage et de durcissement jusqu'à ce qu'il atteigne l'épaisseur nécessaire.

L'enrobage consiste à immerger une grappe de modèles dans une fine boue de matériau réfractaire, puis à l'égoutter pour obtenir un revêtement de surface homogène. Les matériaux délicats, souvent appelés "prime coats", conservent les bonnes caractéristiques du moule au cours de cette première phase.

Le stucage incorpore de grosses particules de céramique dans les dessins en les plongeant dans un lit fluidisé, en les ponçant à l'aide d'une ponceuse humide ou en appliquant les matériaux à la main. Les revêtements peuvent être durcis après le durcissement. Ce processus se poursuit jusqu'à ce que le revêtement atteigne l'épaisseur souhaitée.

Laissez les moules de revêtement sécher complètement, ce qui peut prendre de 16 à 48 heures. Accélérez le séchage en utilisant un aspirateur ou en réduisant l'humidité ambiante. Vous pouvez également fabriquer des moules à revêtement en disposant des grappes de motifs dans un flacon, puis en versant le matériau de revêtement liquide par le haut.

IT fait vibrer le flacon pour permettre à l'air emprisonné de s'échapper et aider le matériau de revêtement à remplir tous les petits espaces.

La silice, le zircon, les silicates d'aluminium et l'alumine sont des matériaux réfractaires couramment utilisés pour réaliser des investissements. Elle utilise souvent la silice sous forme de silice fondue. Toutefois, elle utilise parfois du quartz, moins coûteux.

Les silicates d'aluminium combinent l'alumine et la silice avec un pourcentage d'alumine allant de 42 à 72 % ; à 72 % d'alumine, on parle de mullite. Les réfractaires à base de zircon sont généralement utilisés pour les couches primaires, car le zirconium est moins susceptible de réagir avec le métal en fusion.

Avant d'utiliser la silice, il utilise un mélange de plâtre et de vieux moules broyés (chamotte). Les liants utilisés pour maintenir le matériau réfractaire en place comprennent le silicate d'éthyle, la silice colloïdale, le silicate de sodium et un hybride de ces produits dont le pH et la viscosité sont régulés.

Sixième étape : Décirage

Retournez les moules en céramique et placez-les dans un four ou un autoclave pour faire fondre et évaporer la cire. Elle est à l'origine de la plupart des ruptures de coquilles par des résines dont le coefficient de dilatation thermique est nettement supérieur à celui du matériau de revêtement qui les entoure.

Lorsqu'elle fond, la cire se dilate et provoque des tensions. Il faut chauffer la cire dès que possible pour réduire ces tensions, en permettant aux surfaces extérieures de la cire de fondre et de s'écouler rapidement, ce qui permet à la plus grande partie de la résine de se dilater.

Dans certains cas, il faut percer les trous dans le moule avant de le chauffer. Vous pouvez récupérer et réutiliser la cire qui s'échappe du moule.

Septième étape : préchauffage

Exposer le moule à la combustion, c'est-à-dire le chauffer à des températures comprises entre 870°C et 1095°C afin d'éliminer l'humidité et les restes de cire et de fritter le moule.

Ensuite, utilisez ce chauffage pour préparer le moule avant de le couler. Entre-temps, laissez le moule refroidir avant de le tester.

Le préchauffage permet au métal de rester liquide plus longtemps, ce qui permet un meilleur remplissage de toutes les caractéristiques du moule et une plus grande précision dimensionnelle. Une fois le moule refroidi, vous pouvez corriger les défauts constatés à l'aide d'une pâte céramique ou d'un ciment spécifique.

Huitième étape : Verser

Le moule est ensuite placé, face ouverte vers le haut, dans un conteneur rempli de sable. Le métal peut être coulé par gravité ou par l'intermédiaire d'une pression d'air positive ou d'autres pressions.

Utilisez des forces supplémentaires pour la coulée sous vide, la coulée par inclinaison, la coulée assistée par pression et la coulée centrifuge, qui sont particulièrement efficaces lorsque les moules comportent des parties délicates qu'il serait autrement difficile de remplir.

Neuvième étape : Désinvestir

Marteler la coque, la sabler, la vibrer, la projeter dans l'eau ou la dissoudre chimiquement (souvent à l'aide d'azote liquide). Retirer et recycler la carotte. Nettoyer ensuite la pièce moulée pour éliminer toute trace du processus de moulage, généralement par meulage.

Dixième étape : Finition

Soumettre la pièce moulée finie à un traitement de finition après qu'elle a été rectifiée. Elle élimine les impuretés et les points négatifs à l'aide d'un outillage manuel et d'une soudure, ce qui constitue une étape supplémentaire par rapport au meulage. Si la pièce nécessite un redressement supplémentaire, elle utilise des presses à redresser hydrauliques pour amener le produit dans ses tolérances.

Application du procédé de moulage à la cire perdue

Le moulage à la cire perdue est l'une des premières technologies de moulage, et c'est un monument à son usage que de nombreuses entreprises commerciales et industrielles peuvent utiliser aujourd'hui.

Voici quelques-unes des applications les plus courantes et les plus essentielles du moulage à la cire perdue :

- Dans les moteurs et les générateurs, les composants techniques tels que les rotors et les pales de turbine

- Composants des soupapes (carters, pistons, etc.)

- Fabrication d'armes à feu (gâchettes, marteaux, etc.)

- Équipements de fabrication de l'industrie alimentaire et des boissons

- Avec une utilisation aussi large, il est raisonnable de conclure que l'investissement dans les outils et équipements de fonderie a aidé pratiquement toutes les industries.

Fournisseurs de pièces moulées à la cire perdue

Le moulage à la cire perdue est aujourd'hui une activité intéressante pour les ateliers de métallurgie. Il existe un grand nombre de fournisseurs de moulage à la cire perdue aux États-Unis.

Selon la demande du marché en 2024, les principaux fournisseurs de fonte à la cire perdue sont les suivants Precision Castparts Corp., Alcoa Corporation, Impor Industries USA, Inc, MetalTek International, Sigma OEM.

Un résumé rapide de la fonte à la cire perdue et de la fonte au sable. Coulée en sable

Le moulage à la cire perdue est parfois beaucoup plus coûteux que le moulage au sable en raison de la complexité et de la préparation requises.

La qualité de la surface du produit final est une autre distinction essentielle entre le moulage à la cire perdue et le moulage au sable. Il est préférable de le démonter pour libérer le résultat fini d'un moule de moulage en sable. En raison des lignes de séparation dans le moule, les pièces achevées présentent un joint. Le sable quelque peu grossier laisse également une surface rugueuse sur les pièces coulées.

Le moulage à la cire perdue, quant à lui, utilise des moules en céramique complexes. Les pièces finies présentent des surfaces lisses, des tolérances serrées et des parois minces. Les pièces moulées n'ont généralement pas besoin d'être retravaillées après l'enlèvement des portes et des tiges de coulée.

Comme le moulage à la cire perdue utilise une boue liquide pour produire les moules, les composants moulés peuvent avoir pratiquement n'importe quelle forme, ce qui permet aux ingénieurs d'inclure des détails complexes et des géométries compliquées dans leurs conceptions. Les pièces moulées en sable sont souvent effilées (avec des angles de dépouille) ou profilées de manière à ce qu'elles puissent émerger facilement et en douceur du sable compacté.

Le moulage en sable présente l'avantage d'être relativement facile à modifier pour adapter le moule aux changements de conception. Pour les versions en cire, les techniciens peuvent avoir besoin de modifier ou de remplacer le modèle en métal solide ou de créer de nouveaux moules, ce qui peut être une procédure plus compliquée avec le moulage à la cire perdue.

Avantages et inconvénients du procédé de moulage à la cire perdue

Le moulage à la cire perdue, comme toute autre technologie de production, n'est pas sans faille. En fonction de la forme de votre modèle, il se peut que cette méthode ne soit pas appropriée ou qu'elle soit tout simplement trop lente pour le débit que vous souhaitez obtenir. Voici les avantages et les inconvénients à prendre en compte lors du choix entre le moulage à la cire perdue et d'autres méthodes :

Avantages

Capacité à reproduire des dessins complexes

La production de modèles très précis, même avec des caractéristiques minuscules et des parois minces, est l'une des principales raisons pour lesquelles le moulage à la cire perdue est généralement le processus de fabrication privilégié.

Le degré de détail d'Investment Casting est suffisant pour les entreprises qui dépendent d'équipements et de composants de haute précision, tels que les automobiles et les avions.

Même les bijoutiers avant-gardistes ont commencé à voir les avantages du moulage à la cire perdue.

Les coulées ont des surfaces lisses après leur sortie

Les pièces métalliques qui sortent du moule ont des surfaces étonnamment lisses, car le moule est fabriqué en entourant le modèle d'une boue de matériau réfractaire.

Il faudra procéder à un post-traitement pour que les moulages métalliques soient parfaitement impeccables, mais cela prendra beaucoup moins de temps et d'efforts.

La précision dimensionnelle est excellente

Les matériaux réfractaires utilisés dans les moules de fonderie à la cire perdue permettent de conserver les proportions originales du modèle. Lorsqu'elle est soumise à la chaleur, cette stabilité dimensionnelle se traduit par des pièces métalliques coulées dont l'échelle est fidèle au modèle original.

Le moulage à la cire perdue permet d'obtenir des tolérances aussi faibles que 0,076 millimètre, selon les spécialistes.

Inconvénients

Les cycles de production sont plus longs

Même si certains éléments du processus de moulage à la cire perdue peuvent être automatisés, il reste beaucoup plus lent que d'autres processus de production. Le moulage à la cire perdue peut constituer un dilemme pour les industries qui dépendent d'un volume de production élevé et d'une rotation rapide.

Coûteux

Bien que le processus de moulage à la cire perdue semble simple, il s'agit d'une procédure onéreuse en raison du coût élevé des matériaux et de l'équipement spécial. Dans ce cas, il y a beaucoup de travail physique impliqué, vous devez également prendre en compte le coût de la livraison.

Si vous produisez à petite échelle, l'économie du casting d'investissement risque de ne pas tenir la route.

Non recommandé pour les conceptions avec des noyaux

Vous pouvez utiliser le moulage à la cire perdue pour fabriquer des objets incroyables tels que des pales de turbine ou des corps de pompe. Toutefois, si la forme de votre modèle comporte un noyau creux, vous devrez peut-être rechercher d'autres moyens plus appropriés.

Résumé

Le procédé de moulage à la cire perdue est un procédé de moulage des métaux très répandu dans le monde. A partir de ce qui précède, nous avons décrit le processus de moulage à la cire perdue étape par étape. Nous espérons qu'elle est suffisamment claire pour comprendre chacun des processus de coulée mentionnés.

Cependant, le moulage à la cire perdue est une méthode avantageuse et excellente pour le moulage des métaux. Mais elle comporte aussi quelques aspects à prendre en compte. Dans ce cas, elle présente des avantages et des inconvénients. Nous les avons également décrits.

En outre, nous avons également présenté l'application du moulage à la cire perdue, le moulage à la cire perdue par rapport au moulage au sable, et le célèbre fournisseur de moulage à la cire perdue aux États-Unis.