Fortschrittliche Technologie in Fabriken ist wichtiger denn je, um die Stahlindustrie effizienter und nachhaltiger zu machen. Künstliche Intelligenz versucht, die Art und Weise, wie Stahl hergestellt wird, zu verändern.

"Wie wird Stahl hergestellt?" ist ein häufig gestelltes Thema unter unseren Lernenden. Das Verfahren ist einfach zu verstehen. Auf dieser Seite wird der Prozess erklärt und jeder Schritt von "Wie wird Stahl hergestellt" gezeigt.

Stahlherstellung und Marktübersicht

Stahl ist eines der am häufigsten verwendeten Metalle in der Welt von heute. Er ist preiswert, langlebig und vielseitig. Mit einer Jahresproduktion von fast 750 Millionen Tonnen ist Stahl nach Zement der zweitgrößte Massenrohstoff der Welt.

Die Frage "Wie wird Stahl hergestellt?" ist ein Prozess, der 24 Stunden am Tag abläuft. Außerdem erfordert er eine ständige Versorgung mit Rohstoffen und enorme Mengen an Energie.

Nach Angaben der World Steel Association stieg die weltweite Rohstahlproduktion von 851 Millionen Tonnen im Jahr 2001 auf 1.606 Mio. Tonnen im Jahr 2013. Andererseits stieg der weltweite durchschnittliche Pro-Kopf-Stahlverbrauch kontinuierlich von 150 kg im Jahr 2001 auf 225 kg im Jahr 2013.

Der Kohlenstoffgehalt von Stahl liegt zwischen 0,08 und 1,5 Prozent. Aufgrund seiner Zusammensetzung ist er schwieriger zu bearbeiten als Schmiedeeisen. Sie sind jedoch nicht so spröde wie Gusseisen.

Stahl verfügt über eine einzigartige Mischung aus Härte, Flexibilität und Zugfestigkeit. Er ist vollständig recycelbar und verbraucht sehr wenig Energie. Dank der Bemühungen der Stahlindustrie sind der Energieverbrauch und die CO2-Emissionen heute weniger als halb so hoch wie in den 1960er Jahren. Dank dieser Technik wird Stahl umweltfreundlicher und langlebiger.

Zu den stahlbasierten Produkten gehören Eisenbahnlinien, Öl- und Gaspipelines, Türme, Aufzüge, U-Bahnen, Brücken, Autos, Schiffe, Messer und Gabeln, Rasierklingen und chirurgische Geräte, um nur einige zu nennen.

Wie wird Stahl hergestellt?

"Wie wird Stahl hergestellt?" - Prozess Eisenerz wird erhitzt und in Öfen geschmolzen, um Verunreinigungen zu beseitigen und Kohlenstoff zur Herstellung von Stahl hinzuzufügen. Der Großteil des Stahls wird auf zwei Arten hergestellt: in einem Hochofen oder in einem elektrischen Lichtbogenofen.

Für Hochöfen werden Rohstoffe verwendet, wobei auch etwas Stahlschrott beigemischt wird, während für Elektrolichtbogenöfen hauptsächlich Stahlschrott verwendet wird.

Was ist ein Hochofen?

In der Mitte der 1850er Jahre entwickelte Henry Bessemer den Hochofen. Bessemer erfand eine Methode zur Stahlerzeugung, bei der Luft durch geschmolzenes Eisen gepresst wurde, um es zu oxidieren und Verunreinigungen bei der Stahlerzeugung zu entfernen.

Der moderne Hochofen ist ein massiver Stahlzylinder, der mit hitzebeständigen, zylinderförmigen Ziegeln ausgekleidet ist. Von oben werden Eisenerz, Koks und Kalkstein in den Ofen eingefüllt. Von oben werden Eisenerz, Koks und Kalkstein in den Ofen gegeben, der dann allmählich nach unten sinkt und dabei immer heißer wird.

Das Gas aus dem brennenden Koks setzt Sauerstoff aus dem Eisenerz im oberen Teil des Ofens frei. Kalkstein interagiert mit Verunreinigungen im Erz und Koks und erzeugt Schlacke im unteren Teil des Ofens.

Die Temperaturen am Boden des Ofens erreichen über 3000 Grad Fahrenheit. Durch eine Schlackenkerbe im Ofen kann die geschmolzene Schlacke abfließen. Diese Schlacke schwimmt auf dem geschmolzenen Stahl. Bei diesem Verfahren wird der geschmolzene Stahl durch eine Abstichöffnung aus dem Ofenherd abgelassen.

Was ist ein Elektrolichtbogenofen?

Elektrolichtbogenöfen werden in erster Linie zur Herstellung von hochwertigem Stahl verwendet, der mit anderen Metallen legiert wird. In gewöhnlichen Elektrolichtbogenöfen können auch unlegierte Stähle hergestellt werden. Im Gegensatz zu Öfen wird bei diesem Verfahren kein Roheisen verwendet. Es wird Stahlschrott aus wiederverwertbaren Materialien verwendet.

Ein Brückenkran kippt den Stahlschrott in den Elektroofen. Wenn der Ofen voll ist, schließt die Maschine den Deckel, der die Oberseite des Ofens abdeckt. Dann lässt sie die Elektroden durch den Deckel in den Ofen fallen. Bei diesem Verfahren wird ein starker elektrischer Strom an die Elektroden angelegt. Dieser erzeugt Wärme und schmilzt den Schrott.

Bei der Stahlerzeugung werden dem Stahl während des Schmelzens Ferrolegierungen zugesetzt, um ihm die richtige chemische Zusammensetzung zu geben. Danach pumpt die Maschine Sauerstoff in den Ofen, um den Stahl zu reinigen. Kalk und Flussspat werden den Verunreinigungen zugesetzt, so dass sie schmelzen und Schlacke bilden.

Durch Kippen des Ofens schwimmt die geschmolzene Schlacke auf dem geschmolzenen Stahl und kann abgelassen werden. Durch das Mischen verschiedener Metalle zur Erzeugung von Stahllegierungen können in Elektrolichtbogenöfen eine Vielzahl hochwertiger Stähle hergestellt werden. Rostfreier Stahl, Chrom und Nickel sind die am häufigsten verwendeten korrosionsbeständigen Qualitäten.

Zu den weiteren spezifischen Stählen, die in Elektrostahlwerken hergestellt werden, gehören Stähle für den Maschinenbau, die Luft- und Raumfahrt und die Panzerung.

Wie wird Stahl in einem Stahlwerk hergestellt?

Stahlwerke stellen Stahl entweder aus Eisenerz oder aus Metallschrott her. Eisenerz ist ein mineralisches Aggregat, das wirtschaftlich zu metallischem Eisen verarbeitet werden kann.

Die Zusammensetzung des Eisenerzes bestimmt seine Qualität. Wünschenswert ist eine hohe Eisenkonzentration bei geringem Schwefel- und Phosphorgehalt. Die Welt ist reich an Eisenerzen, doch die Eisenkonzentration variiert je nach Standort und ökologischen Faktoren.

"How is steel made" sammelt zunächst den Stahlschrott und bereitet ihn als wertvollen Rohstoff für die Stahlherstellung für viele Jahrzehnte wieder auf.

Bitte bedenken Sie, dass bei BF in erster Linie Rohmaterial verwendet wird, dem auch etwas Stahlschrott beigemischt wird, während bei EAF hauptsächlich Stahlschrott verwendet wird.

Prozess der Eisenherstellung

Die Frage "Wie wird Stahl hergestellt?" erfordert geschmolzenes Eisen, um Stahl zu erzeugen. Eisenerz und Kohle sind die beiden Hauptmaterialien, die zur Herstellung von geschmolzenem Eisen verwendet werden. Im Stahlwerk wird das Eisenerz in einer Sinteranlage zu Sintererz und die Kohle in einer Kokerei zu Rohkoks umgewandelt.

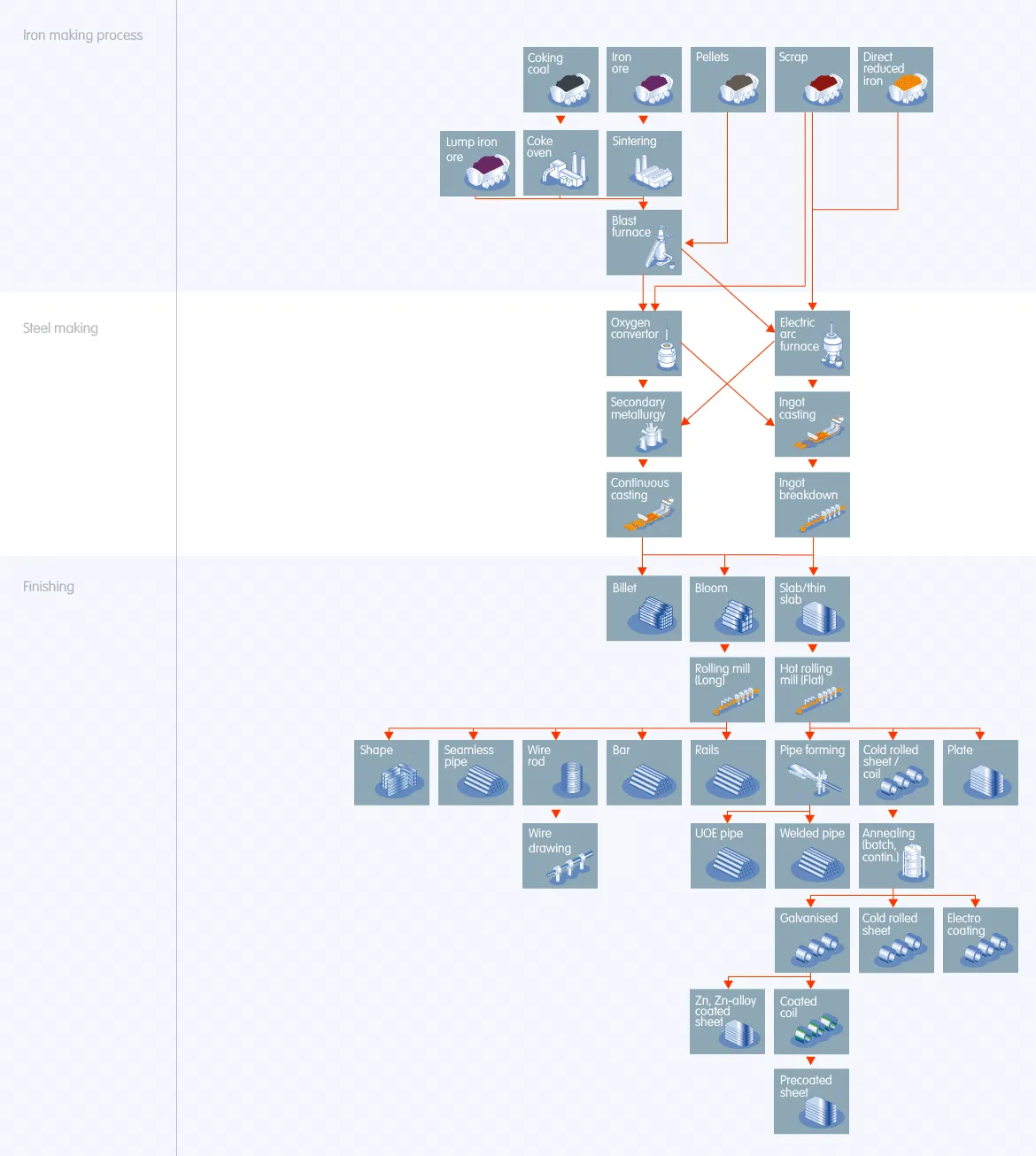

Bei der Stahlerzeugung werden die verarbeiteten Materialien in einen Hochofen geschüttet. Dort wird es durch heiße Luft, die durch Düsen von unten eingeblasen wird, auf 1200 °C erhitzt. Durch die Oxidation des Koks und die Reduktion des gesinterten Erzes wird geschmolzenes Eisen erzeugt. Schauen Sie sich das Diagramm oben an.

Vorbereitung des Koksofens

Mehrere Öfen bilden eine Koksbatterie bei der Stahlerzeugung. Bevor "Wie wird Stahl hergestellt" die Kohle in einen Koksofen einfüllt, wird sie zerkleinert und gemischt. Danach liefert die Stahlproduktion die gemischte Kohle mit einem Lastwagen zu den einzelnen Öfen.

Bei diesem Verfahren wird die Kohle im Koksofen bis zu 18 Stunden lang auf 1.800°F erhitzt. Während dieser Zeit wird die Kohle in das Abgas gepresst, wobei eine reine Kohlenstoffform zurückbleibt, die als "Koks" bezeichnet wird.

Wenn Koks bei der Stahlerzeugung Sauerstoff ausgesetzt wird, entzündet er sich sofort und brennt. Wenn der Prozess den Koks aus dem Ofen in einen Eisenbahnwaggon schiebt, wird der Koks abgeschreckt, damit er abkühlt und der Brennvorgang gestoppt wird.

Nach dem Abkühlen wird der Koks in einem Kohlendock deponiert. Danach wird er zu einer Filter- und Kalibrieranlage transportiert, bevor er in den Hochofen gelangt.

Sintern

Das Sintern ist ein thermisches Agglomerationsverfahren für Eisenerzfeinanteile in der Stahlerzeugung. Bei diesem Verfahren werden Eisenerzeugnisse, Flussmittel, Schlackenbildner und feste Brennstoffe zurückgewonnen.

Das Ziel des Sinterprozesses ist es, ein Produkt mit geeigneten Eigenschaften für den Einsatz im Hochofen zu erzeugen.

Das Verfahren wurde eingehend untersucht, um die idealen Bedingungen für die Erzielung der besten Sinterqualität zu ermitteln. Der Sinterprozess hebt hervor, was die Mischung durchläuft, sobald sie granuliert und dem Sinterstrang zugeführt wird.

Bei einer Temperatur von 1300-1480°C schmilzt "Wie wird Stahl gemacht" die Sintermischung. Durch eine Reihe von Prozessen entsteht der Sinterkuchen. Dann wird er in den Hochofen gegeben, um Roheisen herzustellen.

Hochofen

Für die Stahlerzeugung werden in erster Linie Eisen und Kohlenstoff benötigt. Eisen ist für sich genommen nicht sehr fest, aber ein niedriger Kohlenstoffgehalt - je nach Stahlsorte weniger als 1% - verleiht ihm entscheidende Eigenschaften.

Stahl erhält seinen Kohlenstoff aus Kohle und sein Eisen aus Eisenerz. Eisenerz hingegen vereint Eisen, Sauerstoff und andere Spurenbestandteile. Stahl entsteht durch die Trennung von Eisen und Sauerstoff und die Zugabe einer kleinen Menge Kohlenstoff.

Bei diesem Verfahren wird jedoch beides bei hoher Temperatur in Gegenwart von Sauerstoff und Kohle, dem sogenannten Koks, geschmolzen.

Das Eisenerz setzt bei hohen Temperaturen Sauerstoff frei, der durch den Kohlenstoff aus dem Koks in Kohlendioxid abtransportiert wird.

Fe_2 O_3(s) + 3 CO(g) → 2 Fe(s) + 3 CO_2(g)

Die Reaktion findet statt, weil Kohlendioxid einen niedrigeren Energiezustand hat als Eisenoxid. Außerdem erfordert der Prozess hohe Temperaturen, um die Aktivierungsenergie zu erreichen. Es hat einen zu hohen Kohlenstoffgehalt. Außerdem verbindet sich eine kleine Menge Kohlenstoff mit Eisen, das als Zwischenprodukt vor dem Stahl entsteht.

Stahlerzeugung

Ein Torpedofahrzeug transportiert das geschmolzene Eisen zum Stahlwerk und pumpt es in einen Konverter. Dann wird der Konverter von der "How steel is made"-Einheit mit Sauerstoff beschossen, wodurch alle Verunreinigungen weggebrannt werden. Übrig bleibt reiner, geschmolzener Stahl.

Strangguss

Bei dem Verfahren "Wie Stahl hergestellt wird" wird das geschmolzene Metall in eine Gießmaschine gegossen. Bei diesem Stranggussverfahren werden Knüppel, Vorblöcke oder Brammen hergestellt. Es reduziert den Bedarf an Vor- und Zwischenwalzwerken, Tauchgruben und riesigen Mengen an Kokillen, die gelagert und verwendet werden müssen.

Es verbessert auch die Ausbeute an verwendbaren Produkten aus einem bestimmten Stahlgewicht. Der Prozess erfolgt durch die Verarbeitung in eine halbfertige Form, die dem fertigen Produkt näher kommt.

Ein Brückenkran transportiert eine Stahlpfanne zur Stranggussanlage. Nach der Vorbehandlung, zu der auch das Rühren mit einem Inertgas gehören kann. Die offene Öffnung der Pfanne ist jedoch mit einem Isolierdeckel abgedeckt, um den Wärmeverlust zu begrenzen.

Die Stahlproduktion hebt das gesamte Gerät per Kran auf einen Drehturm. Nun ist ein Sequenzguss der gleichen Stahlsorte denkbar, ohne dass die Maschine angehalten werden muss. Dies ist auch eine wichtige Komponente zur Kostensenkung.

Bei der Stahlherstellung wird jedoch vor dem Gießen ein gasdichtes Rohr an die Außenseite der Pfannendüse angeschlossen. Dieser Mechanismus verhindert, dass der flüssige Stahl zu viel Sauerstoff und Stickstoff aus der Luft aufnimmt.

Danach öffnet der Prozess "Wie wird Stahl gemacht" die Pfannendüse. Dann kann der Stahl in einem geregelten Tempo vom Löffel in den Verteiler fließen. Danach versorgt ein Vorratsbehälter die wassergekühlte Kupferform des Gießverfahrens.

Der Stahl wird vom Boden der Form über ein kurvenreiches Netz von Stützrollen nach unten gezogen. Danach wird er mit Wasser besprüht, bis er als massive Stahlbramme waagerecht aus dem Auslauf der Maschine austritt.

Aufschlüsselung der Barren

Der Prozess "Wie wird Stahl hergestellt" hängt von der Technologie des direkten Walzens von Stahlblöcken ab, die die folgenden Schritte umfasst:

- Als theoretische Grundlage dient ein thermisches Zustandsmodell für Stahlblöcke.

- Wenn Wasser gleichzeitig in die Ober- und Unterseite eines Stahlblocks gesprüht wird, verkürzt sich die Zeit, die für das vollständige Gießen des Stahlblocks benötigt wird. Und dann wird die Ofenbeschickung abgeschlossen.

- Der Produktionsprozess führt eine gruppenweise Beschickung des Ofens und eine dichte Beschickung des Ofens durch. Es werden eine geschlossene Rauchabzugsklappe, eine geschlossene Luft- und Gasklappe und eine geschlossene Luft- und Gasabzugsklappe hergestellt. Schließlich wird der Stahlbarren nach einer Einweichzeit gewalzt.

Fertigstellung

Als Metallveredelung wird die Veränderung der Oberfläche eines Gegenstandes bezeichnet, um dessen Ästhetik und Langlebigkeit zu verbessern. Beim Galvanisieren wird eine dünne Oberflächenschicht aus Metall auf einer anderen Oberfläche durch galvanische Abscheidung gebildet.

Primäres Schmieden

In der Endbearbeitungsphase werden die Rohgussteile durch Warmwalzen in Formen gebracht. Dabei werden Formfehler beseitigt und die gewünschte Stahlqualität hergestellt. Mit diesem Verfahren können nahtlose Rohre, Lang- und Flachwaren sowie verschiedene Sonderanfertigungen hergestellt werden.

Sekundäres Bilden

Beschichtung, Wärmebehandlung, Fügen, Pressen, Bohren, Bearbeiten und Nieten sind sekundäre Prozesse, die dem Stahl seine endgültige Form geben.

Schlussfolgerung

Wir haben vor allem den allgemeinen Prozess "Wie wird Stahl hergestellt" besprochen. Dieser Artikel ist hilfreich, wenn Sie an einem Stahlprojekt arbeiten. Vielleicht brauchen Sie auch einen fachkundigen Rat, welche Methode Sie anwenden sollten oder welche Art von Stahl zu verwenden.