Wenn es um Kalt- und Warmschmieden geht, machen wir alle Fehler, wenn wir die Unterschiede verstehen. In diesem Zusammenhang müssen wir zunächst verstehen, was Schmieden bedeutet. Im weiteren Verlauf des Artikels werden wir dann die häufigsten Unterschiede zwischen Kalt- und Warmschmieden aufzeigen.

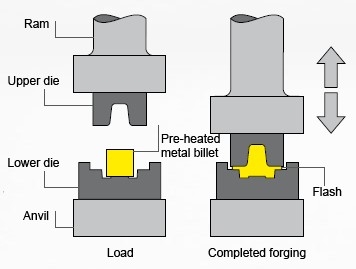

Beim Schmieden wird ein Metallstück erhitzt, verformt und bearbeitet. Bei diesem Verfahren wird die Kraft eines auf einen Amboss oder eine Gesenkpresse fallenden Stempels genutzt, der ein Metallstück umschließt und das Bauteil durch Pressen verformt, um Materialien in maßgeschneiderte Formen zu schmieden.

Schmiedestücke können starkem Druck standhalten und ihre strukturelle Integrität unter Belastung bewahren, da sich die Metallkörner beim Erhitzen und Biegen neu ausrichten.

Was ist Kaltumformung?

Das Kaltschmieden kann zahlreiche Formen annehmen, wie z. B. Kaltstauchen, Biegen und Kaltziehen, um eine breite Palette von Artikeln herzustellen. Das Material und die Form des Gesenks, das Material des Werkstücks, das Schmiermittel und die Temperatur sind wesentliche Aspekte des Kaltschmiedeverfahrens.

In der Regel erfolgt das Kaltschmieden bei Raumtemperatur oder bei einer Temperatur, bei der sich das Gefüge des Metalls nicht verändert. Es handelt sich um ein Druckverfahren, bei dem Werkstücke aus Metall plastisch geformt werden, indem sie zwischen konturierten Gesenken zusammengepresst werden.

Das Verfahren beginnt mit einer chemisch geschmierten Presse, die den Stangenbutzen unter extrem hohem Druck in eine geschlossene Matrize presst. Danach fließt das Metall und nimmt die entsprechende Form an.

Die Palette der kaltgeschmiedeten Werkstoffe reicht von einfachen Legierungen und Kohlenstoffstählen über Edelstahl der Serien 300 und 400 bis hin zu ausgewählten Aluminiumlegierungen, Bronze und Messing.

Anwendung des Kaltschmiedens

Wenn der Prozess 10 lbs oder weniger benötigt, um das Gewicht der Kaltschmiedestücke zu schmieden, ist das Verfahren am kostengünstigsten. Es hat Vorrang, wenn integrale Konstruktionskomponenten wie eingebaute Flansche und Naben eingesetzt werden.

Kaltschmiedestücke sind in der Automobilbranche weit verbreitet und werden zur Herstellung von Lenkungs- und Aufhängungskomponenten, Antiblockiersystemen, Achsen, Bits, Kupplungsnaben, Zahnrädern, Ritzeln, Bolzen, Stufen- und Zwischenwellen sowie Hülsen verwendet.

Kaltschmiedeverfahren

- Zum einen wird das Werkstück vor dem Schmieden geschmiert, um ein Anhaften des Gesenks zu verhindern und es während des gesamten Umformprozesses kalt zu halten, da bei der Verformung Temperaturen von 250° bis 450° entstehen können.

- Zweitens: Legen Sie das Metallteil auf eine Matrize, die die Form des endgültigen Teils hat. Man kann die Matrize in zwei Teile unterteilen, von denen einer mit dem Hammer und der andere unter dem Werkstück verbunden ist. Der Hammer ist die obere Komponente des Metallteils und der Schlagmechanismus, der die Kraft zum Biegen des Teils erzeugt.

- Drittens wird der Schlag auf das Werkstück oder der Schlag mit einem von drei Mechanismen ausgeführt: hydraulisch, pneumatisch oder mechanisch. Bei jeder Technik wird eine Welle mit einem Hammer darauf mit erheblicher Kraft auf das Werkstück geschlagen, um die gewünschte Form zu erzeugen.

- Viertens: Flash ist ein zusätzliches Metall, das um ein Gesenk oder eine Gruppe von Gesenken herum vorhanden ist. Es ragt als dünnes Plättchen aus dem Körper des Schmiedes heraus, wo es die Gesenke beim Zusammentreffen und beim Beschneiden ablöst. Der Grat schränkt den Metallfluss ein, was zu einem präzisen Abdruck führt.

- Fünftens: Bestimmen Sie die Art der Entnahme des Bauteils nach der Art des Verfahrens. In den meisten modernen Fabriken wird die Entnahme automatisiert, z. B. durch ein Förderband oder einen Handroboter. Eine weitere Strategie zur Kostensenkung macht den Materialtransport überflüssig.

- Schließlich kann es, wie andere Aspekte des Prozesses, eine Vielzahl von Formen annehmen. Schneiden und liefern Sie die Menge zum Versand für Situationen, die nur ein Werkzeug und einen Hub benötigen. Nach der Übergabe werden die Teile mit zahlreichen Aspekten in verschiedenen Gesenkoperationen zum Hinzufügen von Merkmalen bearbeitet.

Pro und Kontra

Gemeinsame Vorteile

- Vorbearbeitung, Temperatur und Endbearbeitung tragen alle zu den günstigen Kosten des Kaltschmiedens bei. Andere Methoden der Metallumformung erfordern eine Form der Vorbearbeitung, wie z. B. das Erwärmen des Werkstücks.

- Sobald Sie ein Werkstück in der Kaltumformung bearbeitet haben, ist es fertig und erfordert nur noch eine minimale Nachbearbeitung, was die Arbeitskosten senkt.

- Da sehr wenig Abfall und Schrott anfällt, können durch das Kaltschmieden bis zu 70% an Produktionskosten für Material eingespart werden.

- Beim Kaltschmieden handelt es sich um ein einfaches Verfahren, bei dem das Werkstück direkt in die Schmiedemaschine eingelegt wird, die fast sofort ein fertiges Teil herstellt.

- Der Wegfall des Wärmebedarfs ist der Hauptgrund für die Umweltfreundlichkeit des Kaltschmiedens, da Ofengase und Rauch erhebliche Kohlenstoffemissionen verursachen.

- Das Kaltschmieden verbessert die Leistung der Produkte, indem es das Korngefüge des Werkstücks so umgestaltet, dass es der Konfiguration des endgültigen Teils entspricht.

- Die Arbeit mit Metall kann zu einer Reihe von Problemen führen. Durch die Erhöhung der Gesamtfestigkeit des Metalls und die Minimierung der Möglichkeit des Verlusts der Materialintegrität vermeidet das Kaltschmieden einige der negativen Auswirkungen, wie z. B. die Porositätsermüdung.

- Kaltgeschmiedete Teile können viel Druck aushalten. Das Werkstück kann seine überarbeitete Form beibehalten, selbst wenn es über seine Streck- oder Elastizitätsgrenze hinaus belastet wird.

Andere Leistungen

- Während eines Fertigungslaufs werden die kritischen und engen Toleranzen der Teile eingehalten. Sie haben akribisch nachgebaut, bis zu dem Punkt, dass jede Komponente eine identische Replik des Originals ist.

- Das Kaltschmieden bietet im Gegensatz zu anderen Verfahren kreative Flexibilität und ermöglicht die Herstellung komplizierter Kurven und Formen, für die andernfalls mehrere verschiedene und teure Sekundärverfahren erforderlich wären.

- Das Kaltschmieden bietet im Gegensatz zu anderen Verfahren kreative Flexibilität und ermöglicht die Herstellung komplizierter Kurven und Formen, für die andernfalls mehrere verschiedene und teure Sekundärverfahren erforderlich wären.

- Obwohl es bei den Produktionsverfahren des Kaltschmiedens Unterschiede gibt, können mit der hohen Fertigungsgeschwindigkeit des Kaltschmiedens bis zu 400 Teile pro Minute hergestellt werden. Der einzige Faktor, der die Geschwindigkeit des Prozesses beeinflusst, ist die Größe des Teils.

- Geschmiedet werden können verschiedene Metalle, darunter Hartmetalle wie Kohlenstoffstahl, legierter Stahl und Edelstahl sowie Weichmetalle wie Aluminium, Messing und Kupfer.

Benachteiligungen

- Das Kaltschmieden ist nicht fehlerfrei. Wie bei jedem Produktionsverfahren gibt es auch beim Kaltschmieden Grenzen und Nachteile, die Sie prüfen müssen, bevor Sie es für Ihr nächstes Produktionsprojekt einsetzen.

- Sie können nur primäre Formen und Muster in großer Zahl herstellen. Durch Kaltschmieden lassen sich keine einzigartigen oder komplizierten Designs herstellen. Verformungsgrade und Formgebungsgrade sind begrenzt, und kaltgeschmiedete Metalle haben eine geringere Flexibilität.

- Die Veränderung der Kornstruktur des Metalls führt zu einer höheren Festigkeit, kann aber Eigenspannungen verursachen.

- Bestimmte Arten von Kaltschmiedestücken müssen wärmebehandelt werden, um Risse oder Kriechverhärtung zu beseitigen.

- Es gibt eine Einschränkung bei den Metallen, die kalt geschmiedet werden können. Sie sollten keine Metalle mit geringer Plastizität und Dehnungsempfindlichkeit zum Härten auswählen, da sie ihre Elastizität verlieren und unter Zugspannung brechen würden. Es dürfen nur Metalle mit einer Härte von HRC 44 auf der Rockwell-Skala verwendet werden.

- Produktionsvorgänge benötigen eine beträchtliche Menge an Kraft, um die erforderliche Druckfestigkeit und den erforderlichen Druck zu erzeugen. Durch den Einsatz von Hydraulik und Pneumatik konnte zwar die Größe der Geräte verringert werden, nicht aber der Kraftaufwand der Maschinen.

- Werkzeuge und Formen müssen sorgfältig entwickelt werden, langlebig und stark genug sein, um ständigen, sich wiederholenden Belastungen standzuhalten.

Was ist Warmumformung?

Erhitzen des Metalls über seine Rekristallisationstemperatur für das Warmschmieden. Dieses Verfahren verringert die Fließspannung und die Energie, die für die Herstellung des Metalls erforderlich sind, so dass das Produktionstempo (oder die Umformgeschwindigkeit) erhöht werden kann. Durch das Warmschmieden lässt sich das Metall einfacher formen und ist weniger bruchgefährdet.

Die Standardtemperaturen für das Warmschmieden umfassen: Aluminium (Al)-Legierungen - 360° (680°F) bis 520°C (968°F); Kupfer (Cu)-Legierungen - 700°C (1 292°F) - 800°C (1 472°F); Stahl - bis zu 1 150°C (2 102°F)

Anwendung der Warmumformung

Beim Ho-Schmieden werden in der Regel hohe Temperaturen für den Rekristallisationsprozess verwendet. Das Verfahren verbessert die Umformbarkeit und ermöglicht die Einstellung des feinkörnigen Gefüges. Das Warmschmieden ist mehr als jedes andere Umformverfahren für seine enorme Festigkeit und Langlebigkeit bekannt.

Sie ermöglicht auch die Warmumformung in Situationen, in denen hohe Betriebslasten spezielle Bauteilanforderungen erfordern. Man kann diese Teile als "sicherheitskritische Teile" bezeichnen. Die Automobil- und die Luft- und Raumfahrtindustrie sind die Hauptabnehmer von Warmschmiedeteilen.

Warmschmiedeverfahren

Erstens: Führen Sie den Warmschmiedeprozess bei der höchstmöglichen Temperatur durch, ohne die metallurgischen Eigenschaften der Legierung zu zerstören (bis zu 1250 °C für Stahl, 300 bis 460 °C für Al-Legierungen, 750 bis 1040 °C für Titanlegierungen und 700 bis 800 °C für Cu-Legierungen).

Zweitens erfolgt die Rekristallisation gleichzeitig mit der Verformung, wodurch die Kaltverfestigung ausgeschaltet wird. Um optimale Ergebnisse zu erzielen, muss die Schmiedetemperatur daher während des gesamten Vorgangs je nach Legierung über einem bestimmten Minimum gehalten werden.

Durch diese Bedingung wird auch die Möglichkeit einer mangelnden Verformbarkeit ausgeschlossen, die zu Brüchen führen kann, da die Flexibilität bei niedrigeren Temperaturen abnimmt. Nach der Zeitmessung bleibt das Schmiedeverfahren unterhalb dieser Temperaturgrenzen.

Viertens: Wenn der Prozess das Schmieden nicht beendet, wenn er die untere Grenze erreicht, ist eine erneute Erwärmung erforderlich, wenn möglich. Andernfalls ist das Teil als geschmiedet zu behandeln und auf andere Weise fertigzustellen. Da das für den Warmschmiedeprozess erforderliche Temperaturintervall so kritisch ist, werden alle Werkzeuge erwärmt, um zu verhindern, dass das Bauteil während der Schmiedephase an Temperatur verliert.

Diese Methode führte zu einer exakten und präzisen Technologie des Gesenkschmiedens, die als "isothermisches Schmieden" bekannt ist.

Fünftens: Beibehaltung der Erwärmung der Werkzeuge (eigentlich Gesenke) auf die gewünschte Schmiedetemperatur beim isothermen Schmieden. Je nach Werkstoff und damit je nach Schmiedetemperatur wird dieser Gedanke jedoch auf unterschiedliche Weise umgesetzt. Das Gesenkmaterial muss die hohen mechanischen Eigenschaften beibehalten, die für die Verformung des Bauteilmaterials bei der Schmiedetemperatur erforderlich sind.

Sechstens kann der isotherme Prozess von Material zu Material variieren, z. B:

- Da Aluminium schnell abkühlt und die Schmiedetemperatur niedrig ist, ist es ein Muss für das Aluminiumschmieden: Alle Gesenkqualitäten müssen die erforderlichen mechanischen Eigenschaften aufweisen.

- Bei Kupfer- und Titanlegierungen ist dies möglich, wenn die Matrizen aus einer anspruchsvollen (und teuren) Qualität bestehen.

- Bei Stahllegierungen, bei denen nur sehr wenige Werkstoffe die Schmiedespannung von 1250 °C halten können, ist dies eine Herausforderung.

Daher ist das isothermische Schmieden bei Titanlegierungen unüblich. Und bei Stahl- und Nickelbasislegierungen (z. B. für die höchst anspruchsvollen Turbinenscheiben von Düsentriebwerken) ist es sehr geheimnisvoll.

Pro und Kontra

Vorteile

- Der Hauptvorteil des Warmschmiedens besteht darin, dass der Rekristallisationsprozess die Verfestigungseffekte bei der Verformung des Metalls beseitigt.

- Die Teile haben eine höhere Elastizität und eignen sich daher für eine Vielzahl von Anwendungen.

- Kornstruktur mit Homogenisierung

- Die fehlende Porosität ermöglicht eine Vielzahl von Endbearbeitungsverfahren wie Polieren und Oberflächenbehandlung

- Bei härteren Metallen wie Stahl ist dies eine effiziente Technik.

Benachteiligungen

- Die Toleranzen sind weniger genau.

- Eine Verformung des Materials während des Abkühlungsprozesses ist möglich.

- Die Kornstruktur des Metalls variiert.

- Mögliche Wechselwirkungen zwischen dem Metall und der Umgebung (Kesselsteinbildung)

Kaltumformung vs. Warmumformung

Kaltschmieden vs. Warmschmieden ist heutzutage ein sehr wichtiges Diskussionsthema. Der Beitrag dieser beiden Verfahren ist enorm. Der Temperaturunterschied zwischen Warm- und Kaltschmieden ist unterschiedlich. Beim Kaltschmieden werden Metalle bei Umgebungstemperatur belastet und gedehnt. Beim Warmschmieden hingegen werden die Metalle nahe oder bei ihrer Schmelztemperatur erwärmt.

Die Rekristallisation ist der Schlüssel zum Temperaturbereich. Das Kaltschmieden erfolgt vor der Rekristallisation, während das Warmschmieden nach der Rekristallisation erfolgt.

Die Entscheidung zwischen Kalt- und Warmumformung basiert auf den folgenden Faktoren:

- Ausrüstung und Bearbeitung der Hersteller: Um das Beste aus ihrer Ausrüstung herauszuholen, spezialisieren sich die Produzenten auf die eine oder andere Technik.

- Die Nachfrage der Kunden: Ingenieure entscheiden über das optimale Verfahren zur Generierung ihrer Ideen während der Entwurfsphase der Komponentenerstellung.

- Arten der hergestellten Komponenten: Die Konstruktion des Bauteils bestimmt häufig die Einschränkungen bei der Wahl des geeigneten Verfahrens, da bestimmte Teile nur warmgeschmiedet werden können. Andere hingegen sind ideal für das Kaltschmieden. Kaltgeschmiedete Bauteile haben ein einfaches Design mit wenigen komplizierten Details, während warmgeschmiedete Teile unglaublich genaue mikroskopisch kleine Elemente aufweisen können.

Die Hersteller bevorzugen das Kaltschmieden, wo immer dies möglich ist, da es weniger Ausrüstung benötigt und keine Erwärmung erforderlich ist, was die Herstellungskosten erheblich senkt.

Zusammenfassung

Beim Schmieden wird ein Metallstück erhitzt, verformt und fertiggestellt. Es gibt zwei Arten des Schmiedens: das Kaltschmieden und das Warmschmieden.

Das Kaltschmieden kann zahlreiche Formen annehmen, wie z. B. Kaltstauchen, Biegen und Kaltziehen, um eine breite Palette von Artikeln herzustellen. Beim Warmschmieden hingegen wird das Metall über seine Rekristallisationstemperatur erhitzt, um es warm zu schmieden.

Wir haben die allgemeinen Unterschiede zwischen dem Kaltschmieden und dem Warmschmieden aufgeführt. Wir hoffen, dass wir die spezifischen Unterschiede zwischen den beiden Verfahren erwähnen konnten.