Metallguss ist eine moderne Technik mit einer langen Geschichte. Im Metallgussverfahren werden verschiedene Metallformen hergestellt, indem geschmolzenes Metall in einen Formhohlraum gegossen wird, wo es abkühlt, bevor es aus der Form entnommen wird. Das Feingussverfahren ist jedoch eines der beliebtesten Metallgussverfahren in der Fertigungsindustrie.

Was ist Feinguss?

Das Feingussverfahren wird manchmal auch als Wachsausschmelzverfahren bezeichnet. Schon vor Tausenden von Jahren goss die Menschheit geschmolzenes Metall in eine Einweg-Keramikform, was den Feinguss zu einem der frühesten industriellen Verfahren machte.

Feingussteile aus Edelstahl sind alltägliche Feingussprodukte, die im Gegensatz zu anderen Werkstoffen eine eingebaute Chromoxidschicht aufweisen, die ihnen hervorragende Korrosionsschutzeigenschaften verleiht. Aufgrund ihrer Korrosionsbeständigkeit sind Edelstahlgussstücke für militärische, medizinische und industrielle Anwendungen hilfreich.

Beim Feinguss entstehen exakte Bauteile mit einem Minimum an Abfall, Energie und Nachbearbeitung. Es kann auch die Herstellung hochkomplexer Teile garantieren. Für Konstrukteure ist die Feingusstechnik in diesem Fall äußerst hilfreich.

Feingussverfahren

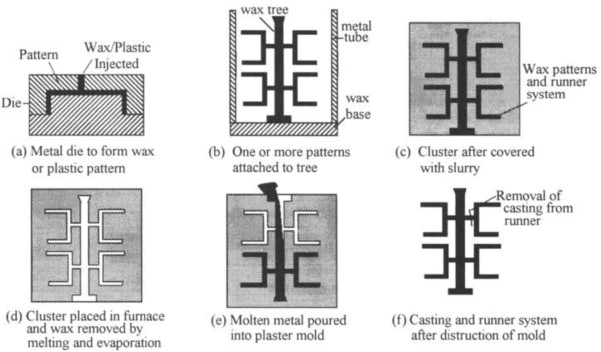

Das Feingussverfahren erfordert den Einsatz einer Metallform, von Wachs, Keramik, Schlicker, Ofen, geschmolzenem Metall und Maschinen zum Sandstrahlen, Schneiden oder Schleifen.

Im Folgenden wird der schrittweise Prozess beschrieben, mit dem die Menschen verschiedene Metallformen herstellen.

Schritt eins: Mustererstellung

Ein professioneller Formenbauer oder Bildhauer fertigt ein Urmodell aus Wachs, Ton, Holz, Stahl oder Kunststoff an, je nach den Spezifikationen des Endprodukts.

Es berücksichtigt die Schrumpfungstoleranz für die erzeugte Form aus Wachs und Gussmaterial, die Bezeichnung \"Urmodell" für die zweifache Schrumpfungszugabe. Es wird ein Modell mit identischen Eigenschaften wie das fertige Objekt verwendet, mit Ausnahme eines Wärmeausdehnungszuschlags.

Wachsdesigns werden oft im Spritzgussverfahren auf eine Metallform aufgebracht und als ein einziges Stück hergestellt. In diesem Fall können Sie die Kerne verwenden, um alle internen Mustermerkmale zu erstellen.

Je nach Größe, Form und verwendetem Material kann diese Methode einige Versuche erfordern, um die perfekte Größe und Form zu erreichen, was diese Formen teuer macht.

Ein zentrales Wachsanschnittsystem verbindet mehrere Modelle, um in diesem Stadium eine baumartige Anordnung zu erzeugen (Anguss, Angusskanäle und Speiser). Das Anschnittsystem schafft Wege für das geschmolzene Metall auf seinem Weg zum Formhohlraum.

Schritt zwei: Herstellung der Form

Der Hersteller fertigt für die Urform eine Form an, die dem Urmodell entspricht. Wenn das konstruierte Urmodell aus Stahl ist, kann die Urform direkt aus dem Entwurf unter Verwendung eines Metalls mit niedrigerem Schmelzpunkt gegossen werden.

Sie können die Gummiformen auch nach dem Urmodell gießen. Alternativ können Sie eine Urform herstellen, ohne ein Urmodell zu benötigen.

Schritt drei: Herstellung von Wachsmustern

Obwohl die Verwendung von Wachsmustern üblich ist, können Sie auch andere Materialien wie Kunststoff und gefrorenes Quecksilber verwenden. Es gibt zwei Methoden zur Erstellung von Wachsmustern.

Bei einer Methode können Sie das Wachs in die Form gießen und so lange schwenken, bis eine gleichmäßige, in der Regel 3 mm dicke Schicht die Innenfläche der Form bedeckt. Dieser Vorgang wird so lange fortgesetzt, bis die gewünschte Modelldicke erreicht ist.

Eine andere Methode besteht darin, die gesamte Form mit geschmolzenem Wachs zu füllen und es erstarren zu lassen.

Wenn Sie einen Kern benötigen, gibt es zwei Alternativen: lösliches Wachs oder Keramik. Die löslichen Wachskerne sollen mit dem Rest des Wachsmodells aus der Einbettmasse herausschmelzen, während die Keramikkörper entfernt werden, sobald das Objekt erstarrt ist.

Vierter Schritt: Zusammenbau der Wachsschablonen

Sie können mehrere Wachsdesigns erstellen und sie in ein einziges kolossales Design integrieren. Es wird in einem einzigen Guss gegossen. In dieser Phase werden die Modelle mit einem Wachsanguss verbunden, um ein Modellbündel oder in diesem Fall einen Baum zu bilden.

Sie benötigen ein Heizgerät, um bestimmte Wachsoberflächen sanft zu schmelzen, die dann aneinander gelegt werden und abkühlen und fest werden, um Muster zu verbinden.

Machen Sie einen Baum mit bis zu mehreren hundert Motiven. Sie können auch mit Wachs arbeiten, indem Sie Trennlinien oder Grate mit einem heißen Metallinstrument abreiben. Schließlich kleiden Sie die Muster so ein, dass sie wie fertige Gegenstände aussehen.

Fünfter Schritt: Anwendung von Investitionsgütern

Die keramische Form, auch Einbettmasse genannt, wird in mehreren Schritten beschichtet, stuckiert und gehärtet, bis sie die erforderliche Dicke erreicht hat.

Beim Beschichten wird ein Modellcluster in einen feinen Schlamm aus feuerfestem Material getaucht und anschließend abgelassen, um eine homogene Oberflächenbeschichtung zu erzeugen. Empfindliche Materialien, die oft als Grundierung bezeichnet werden, behalten in dieser ersten Phase ihre guten Eigenschaften aus der Form.

Beim Stuckieren werden grobe keramische Partikel durch Eintauchen in ein Wirbelbett, durch Schleifen mit einem Nassschleifer oder durch Auftragen von Hand in das Design eingearbeitet. Die Beschichtungen können nach dem Aushärten ausgehärtet werden. Dieser Prozess wird so lange fortgesetzt, bis die Einbettmasse die gewünschte Dicke erreicht hat.

Lassen Sie die Einbettformen vollständig aushärten, was zwischen 16 und 48 Stunden dauern kann. Beschleunigen Sie die Trocknung, indem Sie ein Vakuum verwenden oder die Luftfeuchtigkeit reduzieren. Sie können auch Einbettformen herstellen, indem Sie die Muster in einer Küvette anordnen und dann flüssige Einbettmasse von oben einfüllen.

IT vibriert die Küvette, damit eingeschlossene Luft entweichen kann und die Einbettmasse winzige Hohlräume ausfüllen kann.

Siliziumdioxid, Zirkon, Aluminiumsilikate und Tonerde sind gängige feuerfeste Materialien, die für die Herstellung von Einbettmassen verwendet werden. Häufig wird Kieselsäure in Form von Quarzglas verwendet. Gelegentlich wird jedoch auch Quarz verwendet, da er weniger kostspielig ist.

Aluminiumsilikate sind eine Kombination aus Aluminiumoxid und Siliziumdioxid mit einem Tonerdeanteil von 42 bis 72 Prozent; bei 72 Prozent Tonerde spricht man von Mullit. In der Regel werden bei der ersten Beschichtung feuerfeste Materialien auf Zirkonbasis verwendet, da Zirkonium weniger wahrscheinlich mit geschmolzenem Metall reagiert.

Vor der Verwendung von Kieselsäure wird eine Mischung aus Gips und zerkleinerten alten Formen (Schamotte) verwendet. Zu den Bindemitteln, die verwendet werden, um das feuerfeste Material an Ort und Stelle zu halten, gehören Ethylsilikat, kolloidales Siliziumdioxid, Natriumsilikat und eine Mischung dieser Stoffe, die in Bezug auf pH-Wert und Viskosität reguliert ist.

Schritt sechs: Entparaffinieren

Drehen Sie die Keramikformen auf den Kopf und stellen Sie sie in einen Ofen oder Autoklaven, um das Wachs zu schmelzen und zu verdampfen. Dies führt dazu, dass der Großteil der Schalenfehler durch Harze verursacht wird, die einen wesentlich größeren Wärmeausdehnungskoeffizienten haben als die sie umgebende Einbettmasse.

Wenn es das Wachs schmilzt, dehnt es sich aus und verursacht Spannungen. Erhitzen Sie das Wachs so schnell wie möglich, um diese Spannungen abzubauen, damit die äußeren Wachsoberflächen schnell schmelzen und abtropfen können und der größte Teil des Harzes sich ausdehnen kann.

Bohren Sie in einigen Fällen die Löcher in die Form, bevor Sie sie erhitzen. Sie können das Wachs, das aus der Form austritt, auffangen und wiederverwenden.

Schritt Sieben: Vorwärmen

Die Form wird einem Ausbrennvorgang unterzogen, bei dem die Form auf Temperaturen zwischen 870 °C und 1095 °C erhitzt wird, um Feuchtigkeit und Wachsreste zu entfernen und die Form zu sintern.

Danach wird die Form vor dem Gießen mit Hilfe dieser Heizung vorbereitet. Lassen Sie die Form in der Zwischenzeit abkühlen, bevor Sie sie testen.

Durch das Vorwärmen bleibt das Metall länger flüssig, was eine bessere Ausfüllung aller Formmerkmale und eine höhere Maßgenauigkeit ermöglicht. Nachdem die Form abgekühlt ist, können Sie alle entdeckten Fehler mit Keramikschlicker oder speziellem Zement ausbessern.

Achter Schritt: Gießen

Die Einbettform wird dann mit der offenen Seite nach oben in einen mit Sand gefüllten Behälter gestellt. Das Metall kann durch Schwerkraft, Luftüberdruck oder andere Drücke gegossen werden.

Nutzen Sie zusätzliche Kräfte beim Vakuumgießen, Kippgießen, druckunterstützten Gießen und Schleudergießen, die besonders effektiv sind, wenn die Formen empfindliche Teile haben, die sonst schwer zu füllen wären.

Schritt Neun: Abtrennung

Hämmern der Schale, Strahlen, Rütteln, Wasserstrahlen oder chemisches Auflösen (oft mit flüssigem Stickstoff). Entfernen und Recyceln des Angusses. Anschließend wird das Gussteil gereinigt, um alle Spuren des Gießvorgangs zu beseitigen, was in der Regel durch Schleifen geschieht.

Schritt zehn: Fertigstellung

Das fertige Gussteil wird nach dem Schleifen einer Endbearbeitung unterzogen. Sie beseitigt die Unreinheiten und Negativmerkmale durch manuelle Bearbeitung und Schweißen, was einen Schritt über das Schleifen hinaus darstellt. Wenn der Artikel zusätzlich gerichtet werden muss, werden hydraulische Richtpressen eingesetzt, um das Produkt auf seine Toleranzen zu bringen.

Anwendung des Feingussverfahrens

Das Feingießen ist eine der ältesten Gießtechnologien, und es ist ein Denkmal für seine Verwendung, das heute von vielen Handels- und Industrieunternehmen genutzt wird.

Im Folgenden werden nur einige der beliebtesten und wichtigsten Feingussanwendungen genannt:

- Bei Motoren und Generatoren, technischen Komponenten wie Rotoren und Turbinenschaufeln

- Ventilkomponenten (Gehäuse, Kolben usw.)

- Herstellung von Feuerwaffen (Abzüge, Hämmer, usw.)

- Produktionsanlagen für die Lebensmittel- und Getränkeindustrie

- Bei einer so breiten Anwendung kann man davon ausgehen, dass Investitionen in Gusswerkzeuge und -ausrüstungen praktisch jeder Branche geholfen haben.

Beliebte Feinguss-Lieferanten

Feinguss ist heutzutage ein gutes Geschäft für metallverarbeitende Werkstätten. In den USA gibt es eine große Anzahl von Feingussanbietern.

Entsprechend der Marktnachfrage 2024 sind die bekannten Feingussanbieter Precision Castparts Corp.., Alcoa Gesellschaft, Impor Industries USA, Inc, metalTek International, Sigma OEM.

Eine kurze Zusammenfassung zu Feinguss vs. Sandguss. Sandguss

Feinguss ist aufgrund der komplizierten Vorbereitung manchmal wesentlich teurer als Sandguss.

Die Oberflächenqualität des Endprodukts ist ein weiterer entscheidender Unterschied zwischen Feinguss und Sandguss. Um das fertige Ergebnis aus einer Sandgussform herauszulösen, ist es am besten, sie zu zerreißen. Durch die Trennlinien in der Form weisen die fertigen Stücke eine Naht auf. Der etwas grobe Sand hinterlässt zudem eine ähnlich raue Oberfläche auf den Gussstücken.

Beim Feinguss hingegen werden komplexe Keramikformen verwendet. Die fertigen Teile weisen glatte Oberflächen, enge Toleranzen und dünne Wände auf. Die gegossenen Teile müssen in der Regel nicht weiter bearbeitet werden, nachdem die Anschnitte und Angüsse entfernt wurden.

Da die Formen im Feingussverfahren mit flüssigem Schlicker hergestellt werden, können die Gussteile praktisch jede beliebige Form haben, so dass Ingenieure komplizierte Details und komplizierte Geometrien in ihre Entwürfe aufnehmen können. Häufig werden die in Sand gegossenen Teile verjüngt (mit Entformungswinkeln) oder so geformt, dass sie leicht und reibungslos aus dem verdichteten Sand austreten können.

Sandguss hat den Vorteil, dass die Form relativ leicht geändert werden kann, um sie an Designänderungen anzupassen. Bei Wachsversionen müssen die Techniker unter Umständen das massive Metallmodell ändern oder ersetzen oder neue Formen herstellen, was beim Feinguss ein komplizierteres Verfahren sein kann.

Vorteile und Nachteile des Feingussverfahrens

Wie jede andere Produktionstechnologie ist auch das Feingießen nicht fehlerfrei. Je nach der Form Ihres Modells ist es möglicherweise keine geeignete Methode, oder es ist einfach zu langsam für den von Ihnen angestrebten Durchsatz. Dies sind die Vor- und Nachteile, die bei der Wahl zwischen Feinguss und alternativen Verfahren zu berücksichtigen sind:

Vorteile

Fähigkeit, komplexe Entwürfe zu reproduzieren

Die Herstellung hochpräziser Modelle, auch mit winzigen Merkmalen und dünnen Wänden, ist einer der Hauptgründe, warum Feinguss im Allgemeinen das bevorzugte Herstellungsverfahren ist.

Der Detaillierungsgrad von Feinguss ist ausreichend für Unternehmen, die auf hochpräzise Geräte und Komponenten angewiesen sind, wie z. B. die Automobil- und Luftfahrtindustrie.

Auch vorausschauende Juweliere haben die Vorteile des Feingusses erkannt.

Gussstücke haben nach dem Herausnehmen glatte Oberflächen

Die Metallabgüsse, die aus der Form kommen, haben erstaunlich glatte Oberflächen, da die Form mit einer Aufschlämmung aus feuerfestem Material um die Vorlage herum hergestellt wird.

Die Metallabgüsse müssen zwar nachbearbeitet werden, damit sie fehlerfrei sind, aber der Zeit- und Arbeitsaufwand ist deutlich geringer.

Die Maßhaltigkeit ist ausgezeichnet

Feuerfeste Materialien für die Form im Feinguss tragen dazu bei, die ursprünglichen Proportionen des Urmodells beizubehalten. Bei Hitzeeinwirkung führt diese Formstabilität zu Metallgussteilen, die dem Originalmodell maßstabsgetreu entsprechen.

Mit Feinguss lassen sich laut Fachleuten Toleranzen von bis zu 0,076 Millimetern erreichen.

Benachteiligungen

Die Produktionszyklen sind länger

Auch wenn einige Elemente des Feingussverfahrens automatisch ablaufen, ist es immer noch viel langsamer als andere Produktionsverfahren. Das Feingießen kann ein Dilemma für Industrien darstellen, die auf ein hohes Produktionsvolumen und schnellen Umsatz angewiesen sind.

Teuer

Obwohl das Feingussverfahren einfach zu sein scheint, ist es aufgrund der hohen Materialkosten und der speziellen Ausrüstung ein kostspieliges Verfahren. In diesem Fall ist viel körperliche Arbeit erforderlich, und Sie sollten auch die Kosten für die Lieferung berücksichtigen.

Wenn Sie in kleinem Maßstab produzieren, kann es sein, dass die Wirtschaftlichkeit von Feinguss nicht gegeben ist.

Nicht empfohlen für Entwürfe mit Kernen

Sie können Feinguss verwenden, um unglaubliche Dinge wie Turbinenschaufeln oder Pumpengehäuse herzustellen. Wenn die Form Ihres Modells jedoch einen hohlen Kern hat, müssen Sie vielleicht nach anderen, geeigneteren Methoden suchen.

Zusammenfassung

Das Feingussverfahren ist ein weltweit verbreitetes Metallgussverfahren. In den obigen Ausführungen haben wir das Feingussverfahren Schritt für Schritt beschrieben. Wir hoffen, dass es klar genug ist, um jedes der genannten Gießverfahren zu verstehen.

Das Feingießen ist jedoch ein vorteilhaftes und ausgezeichnetes Verfahren für den Metallguss. Aber auch hier gibt es einige Überlegungen. In diesem Fall hat es einige Vor- und Nachteile. Wir haben sie auch beschrieben.

Darüber hinaus haben wir auch die Anwendung von Feinguss, Feinguss vs. Sandguss, und die berühmten Feinguss-Lieferanten in den USA demonstriert.