Das Druckgussverfahren ist eine Standardfertigungstechnologie, die in jeder Branche üblich ist. Dieses Druckgussverfahren kann je nach komplexer Form und Struktur in verschiedenen Methoden und Technologien variieren.

Der heutige Artikel gibt einen kurzen Überblick über die Druckgussverfahren, ihre Arten, Anwendungen sowie Vor- und Nachteile.

Was ist Druckguss?

Druckguss ist eine Art des Metallgusses, bei dem geschmolzenes Metall unter hohem Druck in eine Formkammer gepresst wird. Die Bediener bringen die beiden Formen aus gehärtetem Werkzeugstahl in Form und arbeiten während des gesamten Vorgangs wie bei einer Spritzgussform, um den Formhohlraum herzustellen. Die meisten Druckgussteile werden aus Nichteisenmetallen wie Zink, Kupfer, Aluminium, Magnesium, Blei, Zinn und Zinnbasislegierungen hergestellt. Je nach Art des zu gießenden Metalls wird eine Warmkammer- oder eine Kaltkammermaschine verwendet.

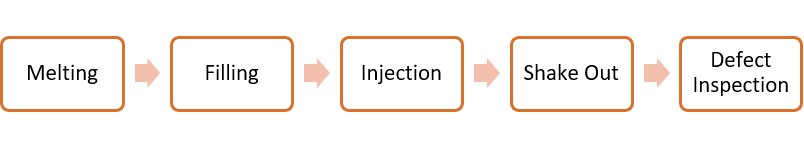

Druckgussverfahren

Während des Präparationsverfahrens müssen Sie ein Gleitmittel in den Hohlraum sprühen. Gleitmittel helfen nicht nur, die Temperatur der Form zu regulieren, sondern können auch das Entfernen des Gussstücks erleichtern.

Zunächst schmilzt die Maschine die eingelegten Metalle, wobei die Art der Metalle von dem Werkzeug abhängt, das Sie herstellen wollen. Dann gießt die Maschine das geschmolzene Metall automatisch unter hohem Druck in die Form. Dieser Druck liegt im Allgemeinen im Bereich von etwa 10 bis 175 MPa. Wenn die Maschine das geschmolzene Metall gießt, wird der Druck aufrechterhalten, bis das Gussteil aushärtet.

Daraufhin öffnet die Maschine die Matrizen mit den Auswerferstiften und stößt den Schuss aus (Schüsse unterscheiden sich von Gussteilen, da in einer Matrize mehrere Löcher vorhanden sein können, wodurch mehrere Gussteile pro Schuss entstehen).

Danach führt die Hochdruckeinspritzung zu einer sehr schnellen Füllung der Form, so dass das geschmolzene Metall die gesamte Form ausfüllen kann, bevor ein Teil aushärtet. Auf diese Weise lassen sich selbst in dünnwandigen Abschnitten, die schwer zu füllen sind, Oberflächendiskontinuitäten vermeiden.

Sie können die meisten Druckgussteile verwenden, um Konstruktionsarbeiten durchzuführen, die der Guss nicht erledigen kann, wie z. B. Bohren und Polieren. Nach dem Einspritzvorgang werden beim Ausbrechen die Reste, einschließlich Anschnitte, Angüsse und Grate, entfernt. Die Maschine führt dieses Verfahren in der Regel durch, indem sie das Gussteil über eine spezielle Abrichtform extrudiert. Andere Sandfangtechniken sind Sägen und Schleifen.

Schließlich können nach Abschluss des Ausschüttelvorgangs Fehler überprüft werden. Die häufigsten Fehler sind Stagnation und Schüttelfrost.

Arten von Druckgussverfahren

Die Arten der Druckgusstechniken variieren je nach Investitions- und Produktionskosten. Jeder Druckgussbetrieb setzt eine Vielzahl von Druckgusstechniken ein. Die gängigsten Druckgussarten werden in den folgenden Abschnitten erörtert.

Das Warmkammer-Druckgießverfahren

Beim Warmkammer-Druckguss füllt eine Pfütze aus geschmolzenem Metall die unter Druck stehende Form. Zu Beginn des Zyklus zieht die Maschine den Kolben zurück, damit das geschmolzene Metall den Schwanenhals füllen kann.

Ein pneumatischer oder hydraulischer Kolben drückt das Metall zusammen und füllt es in die Form. Diese Technik hat alle Vorteile dieser Technik, wie schnelle Zyklusraten (etwa 15 Zyklen pro Minute), einfache Automatisierung und die Fähigkeit, Metall zu schmelzen.

Anmeldung

Druckgussunternehmen können verschiedene interessante Druckgussanwendungen entwickeln, die zu wirklich einzigartigen und gut funktionierenden Teilen und Komponenten führen. Je nach Ihren besonderen Merkmalen kann eine Art von Druckgussanwendung vorteilhafter sein als eine andere.

Das Kaltkammer-Druckgießverfahren

Beim Kaltkammer-Druckgussverfahren muss das Metall in einem separaten Tiegel geschmolzen werden. Anschließend können Sie eine bestimmte Menge geschmolzenen Metalls in eine unbeheizte Einspritzkammer oder Düse einbringen. Anschließend pumpt die Maschine dieses Metall durch hydraulischen oder mechanischen Druck in die Form.

Aufgrund der Notwendigkeit, geschmolzenes Metall in die Kältekammer zu transportieren, ist der größte Nachteil dieses Verfahrens der lange Zeitzyklus.

Kaltkammer-Druckgießmaschinen gibt es auch in vertikaler und horizontaler Ausführung. Vertikale Druckgießmaschinen sind in der Regel klein, während horizontale Druckgießmaschinen in verschiedenen Ausführungen erhältlich sind.

Anmeldung

Bei Kaltkammer-Druckgießmaschinen ist das Gießgerät von der Schmelze entfernt angeordnet. Die Maschine füllt die Gießkammer mit der Legierung und drückt sie in die Druckgussform, um ein Gussteil herzustellen. Anschließend härtet sie das Gussteil unter hohem Druck aus, und die Formen werden geöffnet.

Es ist ein gutes Verfahren für Metalle mit einem höheren Schmelzpunkt, wie Aluminium und Kupfer. Kaltkammer-Druckgussteile finden sich in tragbaren Geräten, elektrischen Komponenten und Gehäusen.

Das Niederdruckgießverfahren

Wie beim Druckguss verbindet der Bediener die Formseiten mit einer festen und einer beweglichen Maschinenplatte, richtet die Maschine jedoch senkrecht aus. Der Warmhalteofen für das geschmolzene Metall befindet sich unterhalb der feststehenden Platte.

Durch die Beaufschlagung des Ofens mit einem Druck von maximal einem Bar wird das geschmolzene Metall (in der Regel Aluminium, manchmal aber auch Magnesium) über eine Ansaugöffnung in die Formkammer gepresst - in der Regel eine Kokille, aber auch Sandformen sind denkbar.

Das geschmolzene Metall fließt entgegen der Schwerkraft nach oben. Nach dem Füllen der Form wird der Druck aufrechterhalten. Gleichzeitig kühlt das Metall ab, so dass zusätzliches geschmolzenes Metall eingespritzt werden kann, um eventuelle Volumendefizite (Lunker) auszugleichen, wenn das Metall vom geschmolzenen in den festen Zustand übergeht.

Anmeldung

Die Automobilindustrie setzt seit Jahrzehnten auf den Niederdruckguss, um robuste, hochwertige Aluminiumgussteile herzustellen. Aufgrund des recht langwierigen Gießverfahrens war seine Verwendung jedoch hauptsächlich auf das Luxussegment der Automobilindustrie beschränkt, wo geringere Stückzahlen und höhere Preise zu erwarten sind.

Das Vakuum-Druckgussverfahren

Sie können sich Vakuumdruckguss als eine verbesserte Version des herkömmlichen Druckgusses vorstellen. Es handelt sich um ein Hochdruck-Druckgussverfahren, bei dem eine Vakuumpumpe eingesetzt wird, um die im Formhohlraum enthaltene Luft zu entfernen. Deshalb kann man das Verfahren auch als vakuumunterstütztes Hochdruck-Druckgießen bezeichnen. Vakuumdruckguss wird in erster Linie eingesetzt, um bestimmte Gussfehler in Bauteilen zu minimieren, die durch Lufteinschlüsse entstehen.

Druckgießer, die eine höhere Qualität der gefertigten Teile gewährleisten wollen, entscheiden sich daher für vakuumunterstützte Druckgießanlagen.

Anmeldung

Der Vakuumdruckguss erfreut sich in verschiedenen Sektoren zunehmender Beliebtheit, da er die Herstellung hochwertigerer Komponenten ermöglicht. Auch die Hersteller von Druckgussteilen legen ihren Schwerpunkt auf den Vakuumdruckguss.

Vakuumdruckguss ist in den folgenden Branchen weit verbreitet: Automobil-, Flugzeug-, Militär-, Schiffs- und Bauindustrie usw.

Diese Sektoren benötigen hochwertige und langlebige Komponenten für ihre Produkte. Der herkömmliche Druckguss kann die Anforderungen an Festigkeit und Qualität möglicherweise nicht erfüllen. Daher bieten immer mehr Hersteller den Verbrauchern Lösungen für den Vakuumdruckguss an.

Squeeze-Casting-Verfahren

Squeeze Casting ist eine Mischung aus Guss- und Schmiedetechnik. Das Verfahren kann zu den besten mechanischen Eigenschaften führen, die bei einem Gussprodukt möglich sind. Die Erfindung des Squeeze-Casting-Verfahrens kann ein enormes Potenzial für die Herstellung von Bauteilen aus Aluminiumlegierungen eröffnen, die von den Herstellern noch nicht vollständig vermarktet wurden. Es kann auch für den Importersatz von kritischen Teilen hilfreich sein.

Anmeldung

Das Squeeze-Casting hat sich bei der Herstellung von Bauteilen wie einer Aluminiumkuppel, einer Mörtelschale aus Sphäroguss und einem Kegelrad aus Stahl bewährt. Aluminium-Automobilräder und -kolben sowie Zahnradrohlinge werden aus Messing und Bronze hergestellt.

Im Vergleich zum HPDC ist das Squeeze-Casting-Verfahren mit hohem Druck eine mögliche Option für dicke Magnesiumgussteile. Andere Bauteile, die im Squeeze-Casting-Verfahren gegossen wurden, sind Klingen aus rostfreiem Stahl und Scheiben aus Superlegierungen.

Das Semi-Solid-Druckgießverfahren

Semi-solid metal casting (SSM) ist eine endformnahe Variante des Druckgusses. Die Industrie nutzt diese Technik heute für Nichteisenmetalle wie Aluminium, Kupfer und Magnesium, aber auch für Legierungen mit höheren Temperaturen, für die derzeit keine geeigneten Formwerkstoffe verfügbar sind.

Diese Technik kombiniert die Vorteile des Gießens und des Schmiedens. Man kann dieses Verfahren nach der Flüssigkeitseigenschaft Thixotropie nennen, die das Phänomen ist, das dieses Verfahren ermöglicht. Thixotrope Flüssigkeiten fließen, wenn sie geschert werden, verdicken sich aber, wenn sie stehen.

Anmeldung

In der Regel verwendet die Industrie den Halbfeststoffguss für hochwertige Anwendungen. Zu den typischen Bauteilen aus Aluminiumlegierungen gehören Strukturteile für die Medizintechnik und die Luft- und Raumfahrt, Druckbehälterteile, Teile für den Verteidigungsbereich, Motorlager, Kabelbäume für Luftverteilersensoren, Motorblöcke und Ölpumpenfiltergehäuse.

Kokillenguss vs. Druckguss

Bei beiden Arten des Druckgusses wird eine Metallform verwendet, in die geschmolzenes Nichteisenmetall, normalerweise eine Legierung aus Aluminium, Zink, Magnesium, Blei, Zinn oder Kupfer, eingespritzt wird. Der wesentliche Unterschied zwischen Kokillenguss und Druckguss besteht darin, wie das geschmolzene Metall in die Form gelangt.

Beim Schwerkraftgießen gießt die Maschine das geschmolzene Metall von oben in die Form, die sich ausschließlich durch die Schwerkraft von unten nach oben füllt. Beim Druckguss gießt die Maschine das geschmolzene Metall mit hohem Druck (zwischen 1500 und 25.400 psi) in die Form. Sie hält diesen Druck aufrecht, bis das Gussteil erstarrt.