Процесс литья под давлением - это стандартная технология производства, распространенная во всех отраслях промышленности. Этот процесс литья под давлением может варьироваться в различных методах и технологиях в зависимости от сложной формы и структуры.

Статья Today\ проиллюстрирует краткие знания о процессах литья под давлением, их типах, применении, плюсах и минусах.

Что такое литье под давлением?

Литье под давлением - это вид литья металлов, при котором расплавленный металл подается в камеру формы под высоким давлением. Операторы обрабатывают два штампа из закаленной инструментальной стали и работают с ними так же, как с литьевой формой, в течение всей операции, чтобы получить полость формы. Большинство литейных форм изготавливаются из цветных металлов, таких как цинк, медь, алюминий, магний, свинец, олово и сплавы на основе олова. В зависимости от вида металла для литья используется горячекамерная или холоднокамерная машина.

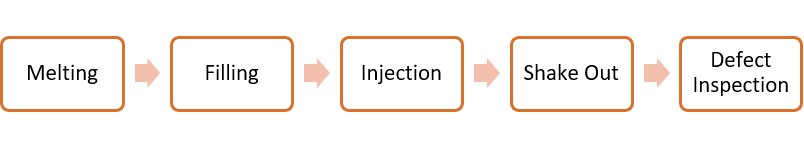

Процесс литья под давлением

Во время подготовки полости необходимо распылить в нее смазку. Помимо того, что смазка помогает регулировать температуру формы\, она также может помочь при снятии отливки.

Сначала машина расплавляет вставляемые металлы, тип которых зависит от инструмента, который вы будете создавать. Затем машина автоматически заливает расплавленный металл в форму под высоким давлением. Это давление обычно находится в диапазоне примерно от 10 до 175 МПа. Когда машина заливает расплавленный металл, давление поддерживается до тех пор, пока отливка не затвердеет.

В результате машина открывает матрицу с помощью выталкивающих штифтов и выбрасывает дробь (дробь отличается от отливок, поскольку в матрице может быть несколько отверстий, что позволяет получить несколько отливок за одну дробь).

После этого впрыск под высоким давлением приводит к очень быстрому заполнению формы, так что расплавленный металл может заполнить всю форму до того, как какая-либо часть затвердеет. Таким образом, можно избежать поверхностных разрывов даже в тонкостенных секциях, которые трудно заполнить.

Вы можете использовать большинство литейных форм для выполнения работ, которые не могут быть закончены литьем, например, для сверления и полировки. После процесса впрыска в отливку происходит отделение мусора, включая литники, бегунки, литники и вспышки. Обычно машина выполняет эту процедуру путем выдавливания отливки через специальную матрицу. Другие методы удаления песка включают пиление и шлифование.

Наконец, неисправности могут быть проверены после завершения процедуры встряхивания. Наиболее частыми неисправностями являются застой и холодный ход.

Виды процесса литья под давлением

Виды технологий литья под давлением зависят от инвестиций и производственных затрат. Каждое предприятие, занимающееся литьем под давлением, использует различные методы литья под давлением. Наиболее популярные виды литья под давлением будут рассмотрены в следующих разделах.

Процесс литья под давлением в горячей камере

При литье в горячей камере под давлением лужа расплавленного металла заполняет форму. В начале цикла машина втягивает поршень, позволяя расплавленному металлу заполнить горловину.

Пневматический или гидравлический поршень сжимает металл и заливает его в форму. Преимуществами этой технологии являются высокая скорость цикла (около 15 циклов в минуту), простота автоматизации и возможность плавить металл.

Приложение

Компании, занимающиеся литьем под давлением, могут разрабатывать различные интересные варианты применения литья под давлением, в результате чего получаются по-настоящему уникальные и высокоэффективные детали и компоненты. Один вид литья под давлением может быть более выгодным, чем другой, в зависимости от ваших особенностей.

Процесс литья под давлением в холодной камере

При использовании метода литья под давлением в холодной камере необходимо расплавить металл в отдельном тигле. Затем определенное количество расплавленного металла подается в необогреваемую камеру впрыска или сопло. Затем машина закачивает этот металл в форму под гидравлическим или механическим давлением.

Из-за необходимости транспортировки расплавленного металла в холодную камеру самым большим недостатком этого процесса является длительный временной цикл.

Машины для литья под давлением в холодной камере также могут быть вертикальными и горизонтальными. Вертикальные машины для литья под давлением, как правило, миниатюрны, в то время как горизонтальные машины для литья под давлением могут быть разных типов.

Приложение

В машинах для литья под давлением с холодной камерой литейный комплект расположен в стороне от расплава. Машина заполняет литейную камеру сплавом и выталкивает его в литейную форму для создания отливки. Затем отливка затвердевает под высоким давлением, и штампы открываются.

Это хорошая технология для металлов с высокой температурой плавления, таких как алюминий и медь. Литье в холодной камере можно встретить в портативных гаджетах, электрических компонентах и корпусах электрооборудования.

Процесс литья под низким давлением

Как и при литье под высоким давлением, операторы соединяют боковые стороны формы с неподвижной и подвижной плитой машины, но при этом ориентируют машину вертикально. Печь для выдержки расплавленного металла расположена под неподвижной плитой.

Давление в печи до одного бара заставляет расплавленный металл (обычно алюминий, но иногда и магний) подниматься через впускное отверстие в камеру штампа - обычно это постоянная форма, но возможны и песчаные формы.

Восходящий поток расплавленного металла движется против силы тяжести. После заполнения штампа давление поддерживается. В то же время металл охлаждается, что позволяет впрыскивать дополнительное количество расплавленного металла для компенсации нехватки объема (усадочных отверстий) при переходе металла из расплавленного состояния в твердое.

Приложение

Автомобильная промышленность уже несколько десятилетий использует метод литья под низким давлением для производства прочных и высококачественных алюминиевых отливок. Однако из-за довольно длительного процесса литья его использование ограничивалось в основном сегментом автомобилей класса люкс, где ожидаются меньшие объемы и более высокие цены.

Процесс вакуумного литья под давлением

Вакуумное литье под давлением можно рассматривать как улучшенную версию обычного литья под давлением. Это литье под высоким давлением с использованием вакуумного насоса для удаления воздуха, содержащегося в полости формы. Поэтому эту технологию также можно назвать вакуумным литьем под высоким давлением. Вакуумное литье под давлением в основном используется для минимизации некоторых дефектов литья компонентов, возникающих из-за попадания воздуха.

Поэтому производители литья под давлением, желающие гарантировать высокое качество выпускаемых деталей, выбирают оборудование для вакуумного литья под давлением.

Приложение

Вакуумное литье под давлением становится все более популярным в различных отраслях благодаря своей способности производить компоненты лучшего качества. Производители литья под давлением также уделяют особое внимание вакуумному литью под давлением.

Вакуумное литье под давлением широко распространено в следующих отраслях промышленности: автомобильной, авиационной, военной, морской, строительной и т.д.

Эти отрасли требуют высококачественных и долговечных компонентов для своей продукции. Традиционное литье под давлением может не соответствовать стандартам прочности и качества. Поэтому все больше производителей начинают предлагать потребителям решения для вакуумного литья под давлением.

Процесс литья под давлением

Литье под давлением - это сочетание технологий литья и ковки. Этот метод позволяет получить наиболее значительные механические характеристики, возможные в литом изделии. Изобретение метода литья под давлением может открыть огромный потенциал для производства компонентов из алюминиевых сплавов, которые производители еще не до конца освоили. Он также может быть полезен для импортозамещения критических деталей.

Приложение

Литье с выдавливанием было коммерчески успешным в производстве компонентов, включая алюминиевый купол, гильзу из ковкого чугуна и стальную коническую шестерню. Алюминиевые автомобильные колеса и поршни, а также заготовки шестерен из латуни и бронзы.

По сравнению с HPDC, метод литья под давлением с выдавливанием при высоком давлении является потенциальным вариантом для толстых магниевых отливок. Другие компоненты, которые были отлиты методом литья под давлением, включают лопатки из нержавеющей стали и диски из суперсплавов.

Процесс полутвердого литья под давлением

Литье в полутвердые формы (ЛПМ) - это разновидность литья под давлением, близкая к чистовой форме. Сегодня эта технология используется в промышленности для цветных металлов, таких как алюминий, медь и магний, но также может применяться для сплавов с более высокой температурой, для которых в настоящее время не существует подходящих материалов для литья.

Эта технология сочетает в себе преимущества литья и ковки. Этот процесс можно назвать по свойству жидкости - тиксотропии, благодаря которому и происходит этот процесс. Тиксотропные жидкости текут при сдвиге, но загустевают при стоянии.

Приложение

Обычно в промышленности полутвердое литье используется для высокотехнологичных применений. Для алюминиевых сплавов типичными компонентами являются конструкционные медицинские и аэрокосмические детали, детали, работающие под давлением, детали оборонной промышленности, опоры двигателя, жгуты датчиков воздушного коллектора, блоки двигателя и корпуса фильтров масляного насоса.

Гравитационное литье под давлением по сравнению с литьем под давлением

Оба вида литья под давлением используют металлическую форму, в которую вливается расплавленный цветной металл, как правило, сплав алюминия, цинка, магния, свинца, олова или меди. Существенное различие между гравитационным литьем под давлением и литьем под давлением заключается в том, как расплавленный металл попадает в форму.

При гравитационном литье машина заливает расплавленный металл в форму сверху, которая заполняется снизу вверх исключительно под действием силы тяжести. При литье под давлением машина заливает расплавленный металл в форму под высоким давлением (от 1500 до 25 400 фунтов на квадратный дюйм) (от 1500 до 25 400 фунтов на квадратный дюйм). Такое давление поддерживается до тех пор, пока отливка не затвердеет.