Литье металла это современная техника с многовековой историей. Различные металлические формы получаются в процессе литья металла путем заливки расплавленного металла в полость формы, где он остывает перед извлечением из формы. Однако процесс литья по выплавляемым моделям является одним из популярных процессов литья металлов в обрабатывающей промышленности.

Что такое инвестиционное литье?

Процесс литья по выплавляемым моделям иногда называют литьем по выплавляемым моделям. Тысячи лет назад человечество заливало расплавленный металл в одноразовую керамическую форму, что сделало литье по выплавляемым моделям одним из самых ранних промышленных методов.

Литье по выплавляемым моделям из нержавеющей стали - это повседневные продукты литья по выплавляемым моделям, которые имеют встроенный слой оксида хрома, обеспечивающий превосходные антикоррозийные качества, в отличие от других материалов. Благодаря своей коррозионной стойкости отливки из нержавеющей стали полезны для военных, медицинских и промышленных применений.

Литье по выплавляемым моделям позволяет создавать точные детали с минимальным количеством отходов, энергии и последующей механической обработки. Оно также может гарантировать изготовление очень сложных деталей. Для инженеров-конструкторов такой сценарий делает метод литья по выплавляемым моделям чрезвычайно полезным.

Процесс литья по выплавляемым моделям

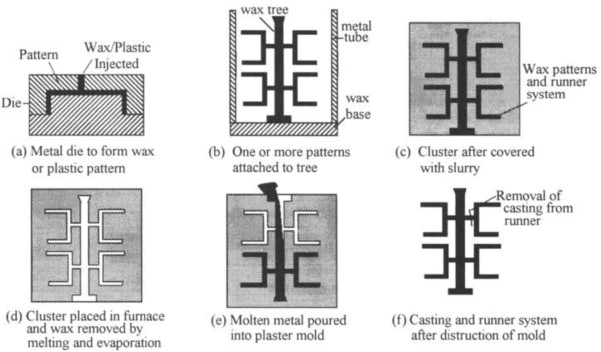

Процесс литья по выплавляемым моделям требует использования металлической матрицы, воска, керамики, шлама, печи, расплавленного металла и любых машин, необходимых для пескоструйной обработки, резки или шлифовки.

Ниже приведен пошаговый процесс изготовления различных металлических форм.

Шаг первый: создание выкройки

Профессиональный мастер по изготовлению форм или художники-скульпторы делают мастер-шаблон из воска, глины, дерева, стали или пластика, в зависимости от технических характеристик конечного продукта.

Он учитывает допуск на усадку созданной формы из воска и материала для литья, а название \"мастер-шаблон\" означает двукратный припуск на усадку. Используется шаблон с идентичными характеристиками, что и готовый объект, за исключением припуска на тепловое расширение.

Восковые узоры часто отливаются под давлением на металлическом штампе и производятся как единое целое. В этом случае вы можете использовать стержни для создания любых внутренних деталей.

В зависимости от размера, формы и используемого материала, этот метод может потребовать проб и ошибок, чтобы добиться идеального размера и формы, что делает эти формы дорогими.

Центральная система литников для воска соединяет несколько конструкций, создавая на этом этапе древовидную сборку (литник, бегунки и стояки). Литниковая система создает пути для движения расплавленного металла на пути к полости формы.

Шаг второй: Создание формы

Художник-изготовитель делает мастер-штамп по форме, которая подходит для мастер-шаблона. Если мастер-шаблон изготовлен из стали, то мастер-штамп может быть отлит прямо по шаблону с использованием металла с более низкой температурой плавления.

Можно также отливать резиновые формы по мастер-шаблону. В качестве альтернативы можно изготовить мастер-форму без использования мастер-шаблона.

Шаг третий: Изготовление воскового узора

Несмотря на то, что восковые узоры используются повсеместно, вы можете использовать и другие материалы, например, пластик или застывшую ртуть. Существует два метода создания восковых узоров.

В одном из методов вы можете налить воск в форму и размахивать им до тех пор, пока равномерный слой, обычно толщиной 3 мм (0,12 дюйма), не покроет внутреннюю поверхность формы. Эта процедура продолжается до тех пор, пока не появится необходимая толщина рисунка.

Другой подход предусматривает заполнение всей формы расплавленным воском и его застывание.

Если вам нужен стержень, доступны две альтернативы: растворимый воск или керамика. Растворимые восковые стержни расплавляются вместе с остальным восковым рисунком, а керамические удаляются после застывания объекта.

Шаг четвертый: Сборка восковых узоров

Вы можете создать несколько восковых моделей и объединить их в одну колоссальную конструкцию. Он отливается за одну порционную заливку. На этом этапе детали присоединяются к восковому литнику, образуя кластер деталей или дерево в данном случае.

Вам понадобится нагревательный инструмент, чтобы аккуратно расплавить определенные восковые поверхности, которые затем прикладывают друг к другу, дают остыть и затвердеть, чтобы соединить узоры.

Сделайте дерево из нескольких сотен мотивов. Вы также можете выполнить восковые узоры, для чего нужно стереть разделительные линии или вспышки горячим металлическим инструментом. И наконец, придайте узорам вид готовых изделий.

Шаг пятый: Применение инвестиционных материалов

Керамическая форма, также известная как инвестиция, изготавливается путем повторения ряда этапов - покрытия, нанесения штукатурки и затвердевания до достижения необходимой толщины.

Нанесение покрытия подразумевает погружение кластера деталей в тонкую суспензию огнеупорного материала, а затем ее слив для получения однородного поверхностного покрытия. Деликатные материалы, часто называемые грунтовыми покрытиями, на этом первом этапе сохраняют хорошие характеристики формы.

Штукатурка включает в дизайн крупные керамические частицы, погружая их в кипящий слой, шлифуя мокрой шлифовальной машиной или нанося материалы вручную. После затвердевания покрытия могут быть отверждены. Этот процесс продолжается до тех пор, пока вложение не достигнет желаемой толщины.

Дайте инвестиционным формам полностью затвердеть, что может занять от 16 до 48 часов. Ускорьте процесс сушки, используя вакуум или снизив влажность воздуха. Вы также можете изготовить инвестиционные формы, расположив кластеры деталей в колбе и залив сверху жидким инвестиционным материалом.

ИТ-технологии вибрируют колбу, чтобы выпустить воздух и помочь инвестиционному материалу заполнить все мельчайшие пространства.

Кремнезем, циркон, силикаты алюминия и глинозем - распространенные огнеупорные материалы, используемые для производства инвестиций. Часто используется кварц в виде плавленого кремнезема. Однако иногда используется кварц, поскольку он менее затратный.

Силикаты алюминия сочетают в себе глинозем и кремнезем с процентным содержанием глинозема от 42 до 72 процентов; при 72 процентах глинозема мы можем назвать это муллитом. При нанесении первичного покрытия обычно используются огнеупоры на основе циркона, поскольку цирконий менее склонен к реакции с расплавленным металлом.

Перед применением кремнезема используется смесь гипса и измельченных старых форм (шамота). Связующие вещества, используемые для удержания огнеупорного материала на месте, включают этилсиликат, коллоидный кремнезем, силикат натрия, а также их гибрид, регулируемый по рН и вязкости.

Шаг 6: Депарафинизация

Переверните керамические формы вверх дном и поместите их в печь или автоклав, чтобы расплавить и испарить воск. Причиной основной массы разрушений оболочек являются смолы, коэффициент теплового расширения которых значительно больше, чем у окружающего их материала.

Когда воск плавится, он расширяется и вызывает напряжение. Нагрейте воск как можно быстрее, чтобы уменьшить это напряжение, позволяя внешним поверхностям воска расплавиться и быстро стечь, давая возможность большей части смолы расшириться.

В некоторых случаях просверлите отверстия в форме перед нагреванием. Вы можете собрать и повторно использовать воск, который вытекает из формы.

Шаг седьмой: предварительный нагрев

Подвергните форму обжигу, при котором форма нагревается до температуры от 870°C до 1095°C, чтобы удалить влагу и остатки воска и спечь форму.

После этого используйте этот нагрев для подготовки формы перед заливкой. Тем временем дайте форме остыть перед тестированием.

Предварительный нагрев позволяет металлу дольше оставаться жидким, что обеспечивает более качественное заполнение всех элементов формы и повышенную точность размеров. После остывания формы вы можете исправить обнаруженные дефекты с помощью керамического раствора или специального цемента.

Шаг восьмой: Заливка

Затем инвестиционная форма помещается открытой стороной вверх в контейнер, заполненный песком. Металл может выливаться под действием силы тяжести или с помощью положительного давления воздуха или другого давления.

Используйте дополнительные усилия при вакуумном литье, литье под наклоном, заливке под давлением и центробежном литье, которые особенно эффективны, когда формы имеют хрупкие детали, которые иначе было бы трудно заполнить.

Шаг девятый: Отказаться от

Разбейте оболочку молотком, обработайте ее дробеструйной обработкой, вибрируйте, обработайте струей воды или химически растворите (часто с помощью жидкого азота). Извлеките и утилизируйте литник. Затем очистите отливку, чтобы удалить все следы процесса литья, обычно это делается с помощью шлифовки.

Шаг десятый: Отделка

Подвергайте готовое литье финишной обработке после шлифовки. При этом устраняются загрязнения и негативы с помощью ручной обработки и сварки, что является шагом вперед по сравнению со шлифовкой. Если изделие требует дополнительной правки, используют гидравлические правильные прессы, чтобы довести изделие до допусков.

Применение процесса литья по выплавляемым моделям

Литье по выплавляемым моделям - одна из самых ранних технологий литья, и памятником ее применения сегодня являются многие коммерческие и промышленные компании.

Ниже перечислены лишь некоторые из наиболее популярных и важных областей применения литья по выплавляемым моделям:

- В двигателях и генераторах, инженерных компонентах, таких как роторы и лопатки турбин

- Компоненты клапанов (гильзы, поршни и т.д.)

- Производство огнестрельного оружия (спусковые крючки, молотки и т.д.)

- Оборудование для производства продуктов питания и напитков

- При таком широком применении можно сделать вывод, что инвестиции в инструменты и оборудование для литья помогают практически всем отраслям промышленности.

Популярные поставщики инвестиционного литья

Литье по выплавляемым моделям - хороший бизнес для металлообрабатывающих мастерских. В США существует большое количество поставщиков литья по выплавляемым моделям.

В соответствии с рыночным спросом на 2024 год, известными поставщиками инвестиционного литья являются Precision Castparts Corp., Корпорация Алкоа, Impor Industries USA, Inc, МеталлТек Интернешнл, Sigma OEM.

Краткое описание литья по выплавляемым моделям и литья в песчаные формы. Литье в песчаные формы

Литье по выплавляемым моделям иногда значительно дороже, чем литье в песчаные формы, из-за сложности и необходимости подготовки.

Качество поверхности конечного продукта - еще одно критическое различие между инвестиционным и песчаным литьем. Чтобы извлечь готовый результат из формы для литья в песчаную форму, ее лучше всего разорвать на части. В результате разделительных линий в форме готовые изделия имеют шов. Несколько крупнозернистый песок также оставляет на отлитых изделиях шероховатую поверхность.

С другой стороны, при литье по выплавляемым моделям используются сложные керамические формы. Готовые изделия имеют гладкую поверхность, жесткие допуски и тонкие стенки. Отлитые детали обычно не нуждаются в дополнительной обработке после удаления литников и шплинтов.

Поскольку при литье по выплавляемым моделям для изготовления форм используется жидкий шлам, литые детали могут иметь практически любую форму, что позволяет инженерам включать в свои проекты замысловатые детали и сложные геометрические формы. Отлитые в песчаной форме детали часто сужаются (с углами вытяжки) или имеют контуры, позволяющие им легко и плавно выходить из уплотненного песка.

Преимущество литья в песок заключается в том, что форму относительно легко изменить в соответствии с изменениями дизайна. В случае с восковыми моделями специалистам может потребоваться изменить или заменить цельнометаллический шаблон или создать новые формы, что может быть более сложной процедурой при литье по выплавляемым моделям.

Преимущества и недостатки процесса литья по выплавляемым моделям

Инвестиционное литье, как и любая другая технология производства, не безупречно. В зависимости от формы вашей модели оно может не подходить для этой технологии или быть слишком медленным для вашей планируемой производительности. Вот преимущества и недостатки, которые следует учитывать при выборе между литьем по выплавляемым моделям и альтернативными методами:

Преимущества

Способность воспроизводить сложные конструкции

Производство высокоточных моделей, даже с мельчайшими деталями и тонкими стенками, - одна из ключевых причин, по которой литье по выплавляемым моделям является наиболее предпочтительным процессом производства.

Степень детализации Investment casting\ достаточно высока для предприятий, использующих высокоточное оборудование и компоненты, таких как авто- и авиастроение.

Даже дальновидные ювелиры начали понимать преимущества литья по выплавляемым моделям.

После извлечения отливки имеют гладкую поверхность

Металлические отливки, выходящие из формы, имеют удивительно гладкую поверхность благодаря тому, что форма изготавливается путем окружения мастер-проекта суспензией огнеупорного материала.

Для того чтобы металлические слепки были точно безупречными, потребуется некоторая постобработка, но это займет гораздо меньше времени и сил.

Точность размеров превосходна

Тугоплавкие материалы для формы при литье по выплавляемым моделям помогают сохранить первоначальные пропорции образца. При нагревании эта стабильность размеров приводит к получению металлических отливок, которые по масштабу соответствуют оригинальному образцу.

По словам специалистов, при литье по выплавляемым моделям можно добиться допусков до 0,076 миллиметра.

Недостатки

Производственные циклы длиннее

Даже если некоторые элементы процесса литья по выплавляемым моделям могут быть автоматическими, он все равно намного медленнее, чем другие производственные процессы. Литье по выплавляемым моделям может стать дилеммой для отраслей, которые зависят от больших объемов производства и быстрого оборота.

Дорогой

Хотя процесс литья по выплавляемым моделям кажется простым, это дорогостоящая процедура из-за высокой стоимости материалов и специального оборудования. В этом случае задействовано много физического труда, также следует учитывать стоимость доставки.

Если вы\ занимаетесь мелкосерийным производством, инвестиционный кастинг\'s экономически может не выдержать.

Не рекомендуется для конструкций с ядрами

Вы можете использовать литье по выплавляемым моделям для изготовления таких невероятных вещей, как лопасти турбин или корпуса насосов. Однако если форма вашей модели\ имеет полый сердечник, вам, возможно, придется поискать другие, более подходящие способы.

Резюме

Процесс литья по выплавляемым моделям является популярным процессом литья металлов в мире. Из приведенного выше обсуждения мы описали процесс литья по выплавляемым моделям шаг за шагом. Мы надеемся, что это достаточно ясно, чтобы понять каждый из упомянутых процессов литья.

Однако литье по выплавляемым моделям - выгодный и превосходный метод литья металлов. Но и у него есть свои особенности. В этом случае у него есть несколько плюсов и минусов. Мы также описали их.

Кроме того, мы также продемонстрировали применение инвестиционного литья, инвестиционное литье по сравнению с литьем в песок, а также известного поставщика инвестиционного литья в США.