金属鋳造 は、長い歴史を持つ現代の技法である。鋳型の空洞に溶融金属を流し込み、鋳型から取り出す前に冷却することで、さまざまな金属形状が生まれます。しかし、インベストメント鋳造プロセスは、製造業界で人気のある金属鋳造プロセスの1つです。

インベストメント鋳造とは?

インベストメント鋳造法は、ロスト・ワックス・インベストメント鋳造法として知られることもある。数千年前、人類は使い捨てのセラミック型に溶けた金属を流し込んだ。

ステンレス鋼インベストメント鋳物は、他の材料とは異なり、優れた耐食性を与える酸化クロム層を内蔵した日常的なインベストメント鋳造製品です。ステンレス鋼鋳物は、その耐食性により、軍事、医療、工業用途に役立ちます。

インベストメント鋳造は、最小限の廃棄物、エネルギー、その後の機械加工で正確な部品を作ります。また、非常に複雑な部品の製造も可能です。設計エンジニアにとって、このシナリオはインベストメント鋳造技術を非常に有用なものにしています。

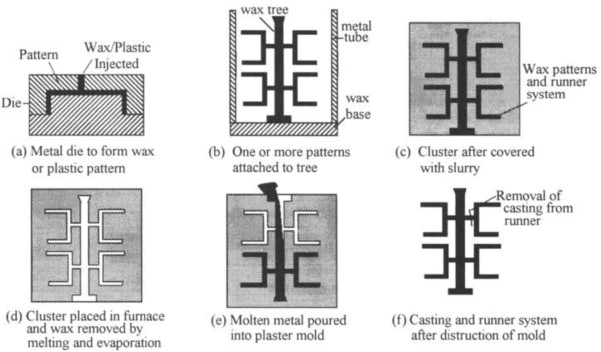

インベストメント鋳造プロセス

インベストメント鋳造プロセスでは、金型、ワックス、セラミック、スラリー、炉、溶融金属、サンドブラスト、切断、研磨などの機械を使用する必要があります。

以下は、人々がさまざまな金属フォームを作るステップバイステップのプロセスである。

ステップ1:パターン作成

プロの金型職人や彫刻家は、最終的な製品の仕様に応じて、ワックス、粘土、木、鉄、プラスチックでマスターパターンを作る。

ワックスと鋳造材料の生成形に対する収縮公差を考慮したもので、2倍の収縮代に対して「マスターパターン」と呼ばれる。熱膨張代を除き、完成品と同じ特性のパターンを用いる。

ワックス・デザインは、多くの場合、金型に射出成形され、単一ピースとして製造されます。この場合、コアを使用して内部パターンの特徴を作成することができます。

サイズや形状、使用する素材にもよるが、この方法ではサイズや形状を完璧にするために試行錯誤が必要であり、このような金型は高価になる。

中央のワックス・ゲーティング・システムが複数の設計を連結し、この段階でツリー状のアセンブリ(スプルー、ランナー、ライザー)を作り出す。ゲーティング・システムは、溶融金属が金型キャビティへのアプローチを通して移動する経路を作ります。

ステップ2金型の作成

製造アーティストは、マスターパターンに合った型をマスターダイに作る。製作されたマスターパターンが鋼鉄の場合、マスターダイスは低融点金属を使用してデザインから直接鋳造されるかもしれない。

マスターパターンからゴム型を鋳造することもできます。また、マスターパターンなしでマスターダイを製造することもできます。

ステップ3ワックスパターン制作

ワックスを使うのが一般的ですが、プラスチックや凍らせた水銀など、他の素材を使うこともできます。ワックスパターンを作るには2つの方法があります。

ある方法では、ワックスを型に流し込み、通常3mm(0.12インチ)の厚さの均一なコーティングが型の内面を覆うまで振り回す。この手順は、必要なパターンの厚みが現れるまで続ける。

別の方法としては、型全体に溶けたワックスを充填し、固化させる方法がある。

コアが必要な場合、溶解性ワックスとセラミックの2つの選択肢があります。可溶性ワックスコアはインベストメント・コーティングから残りのワックスパターンと一緒に溶け出します。

ステップ4ワックスパターンの組み立て

複数のワックスデザインを生成し、1つの巨大なデザインに統合することができます。一回のバッチ注入で鋳造します。この段階では、パターンをワックス・スプルーに結合し、パターン・クラスター(この場合はツリー)を形成します。

ワックスの表面を軽く溶かすための加熱器具が必要で、ワックス同士を重ね合わせ、冷やして固めることで模様を接合する。

最大で数百のモチーフをツリーにする。また、ワックス・デザインを追求することもできる。ワックス・デザインは、熱した金属製の器具で分離線やフラッシングをこすり落とすものだ。最後に、完成品に似せて模様を着せます。

ステップ5投資資料の活用

セラミック型はインベストメントとも呼ばれ、必要な厚みになるまで、コーティング、スタッコ、硬化という一連の工程を繰り返して作られる。

コーティングは、パターン・クラスターを微細な耐火物スラリーに浸し、それを排出して均質な表面コーティングを生成する。プライムコートと呼ばれるデリケートな材料は、この最初の段階で金型から良好な特徴を保持します。

スタッコイングは、粗いセラミック粒子を流動床に浸したり、湿式サンダーでサンディングしたり、手で材料を塗ったりしてデザインに取り入れる。コーティングは硬化後に硬化させることができる。この工程は、インベストメントが希望の厚さになるまで続けられる。

インベストメント・モールドを完全に硬化させる。真空にしたり、周囲の湿度を下げたりして、乾燥 を早める。また、フラスコの中にパターン・クラスターを並べ、上から液状のインベストメント材料を流し込んでインベストメント鋳型を作ることもできます。

ITはフラスコを振動させ、閉じ込められた空気を逃がし、インベストメント材料が微小な隙間を埋めるのを助ける。

シリカ、ジルコン、ケイ酸アルミニウム、アルミナは、投資を行うために使用される一般的な耐火物である。シリカは溶融シリカの形で使用されることが多い。しかし、安価な石英を使用することもある。

アルミ珪酸塩はアルミナとシリカを結合させたもので、アルミナ含有率は42~72%、アルミナ含有率72%のものをムライトと呼ぶ。ジルコニウムは溶融金属と反応しにくいため、一般的には下地処理にジルコンベースの耐火物を使用します。

シリカを使用する前に、石膏と砕いた古い鋳型(シャモット)の混合物を利用する。正式な言い換え 耐火物を保持するために使用される結合剤には、エチルシリケート、コロイダルシリカ、ケイ酸ナトリウム、pHと粘度を調整したこれらのハイブリッドなどがある。

ステップ6脱脂

セラミックモールドを逆さまにして炉やオートクレーブに入れ、ワックスを溶かして蒸発させる。熱膨張係数が周囲のインベストメント材料よりも著しく大きい樹脂によって、シェル不良の大部分を引き起こす。

ワックスを溶かすと膨張し、張力が発生する。ワックスをできるだけ早く加熱してこの張力を弱め、外側のワックス表面を早く溶かして排出させ、樹脂の大部分を膨張させる。

場合によっては加熱する前に型に穴をあける。 型から抜けたワックスは回収して再利用できる。

ステップ7:予熱

バーンアウトとは、金型を870℃から1095℃の範囲に温め、水分や残ったワックスを除去し、金型を焼結させることである。

その後、この加熱を利用して、流し込む前の型を準備する。その間に型を冷ましてからテストする。

予熱により、金属はより長い時間液体のまま保たれ、金型のすべての特徴をよりよく充填し、寸法精度を高めることができます。金型が冷却した後、発見された欠陥をセラミックスラリーや特定のセメントで修正することができます。

ステップ8注ぐ

インベストメント鋳型は、砂を入れた容器の中に上向きに置かれる。金属は重力によって、あるいは正圧やその他の圧力を与えることによって流し込むことができる。

真空鋳造、傾斜鋳造、圧力アシスト注湯、遠心鋳造では、さらに力を加える。これらの鋳造は、そうしなければ充填が難しいようなデリケートな部品を持つ鋳型の場合に特に効果的である。

ステップナイン売却する

シェルをハンマーで叩く、メディアブラスト、振動、ウォータージェット、化学溶解(多くの場合、液体窒素を使用)。スプルを取り外してリサイクルする。そして、鋳造プロセスの痕跡をなくすために鋳物を洗浄する。

ステップ10仕上げ

研削後の鋳物を仕上げにかけること。研削の一歩先である手作業によるツーリングや溶接によって、不純物やネガを取り除きます。さらに矯正が必要な場合は、油圧矯正プレスを用いて公差内に収める。

インベストメント鋳造法の応用

インベストメント鋳造は、最も初期の鋳造技術のひとつであり、今日、多くの商業・工業企業が使用している記念碑でもある。

以下は、最も一般的で不可欠なインベストメント鋳造の用途のほんの一部です:

- モーターや発電機では、ローターやタービンブレードなどの工学部品

- バルブ部品(ケーシング、ピストンなど)

- 銃器の製造(トリガー、ハンマーなど)

- 食品・飲料業界向け製造装置

- このように幅広い用途で使用されていることから、鋳物製の道具や設備への投資は、実質的にあらゆる産業に役立っていると結論づけるのが妥当だろう。

人気の投資鋳造サプライヤー

インベストメント鋳造は現在、金属加工工場にとって良いビジネスです。アメリカには、インベストメント鋳造の業者が数多くあります。

2024年の市場需要によると、有名なインベストメント鋳造サプライヤーは以下の通りである。 プレシジョン・キャストパーツ社., アルコア・コーポレーション, インポール・インダストリーズUSA メタルテック・インターナショナル, シグマOEM.

インベストメント鋳造と砂型鋳造の比較砂型鋳造

インベストメント鋳造は、複雑さと準備が必要なため、砂型鋳造よりもかなり高価になることがある。

最終製品の表面品質は、インベストメントと砂型鋳造のもうひとつの決定的な違いである。砂型鋳造の鋳型から完成品を取り出すには、バラバラにするのが一番です。鋳型内の分離線の結果、完成品には継ぎ目ができる。また、砂がやや粗いため、鋳造品には同様に粗い表面が残る。

一方、インベストメント鋳造では、複雑なセラミック鋳型を使用する。完成品は、滑らかな表面、厳しい公差、薄い壁が特徴である。鋳造された部品は通常、ゲートやスプルーを取り除いた後、追加の加工は必要ない。

インベストメント鋳造では、鋳型の製造に液体スラリーを使用するため、鋳造部品は実質的にどのような形状でもよく、エンジニアは設計に複雑な細部や複雑な形状を含めることができます。インベストメント鋳造では、砂型鋳造品にテーパーをつけたり(抜き勾配をつける)、砂型鋳造品が圧縮された砂から容易かつ滑らかに出てくるように輪郭をつけたりすることが多い。

砂型鋳造は、デザインの変更に合わせて鋳型を比較的簡単に変更できるという利点がある。ワックス鋳造の場合、技術者はソリッドメタルのパターンを修正したり交換したり、新しい鋳型を作ったりする必要があり、インベストメント鋳造ではより複雑な手順となる。

インベストメント鋳造法の利点と欠点

インベストメント鋳造は、他の生産技術と同様、完璧ではありません。モデルの形状によっては、適切な方法でない場合もありますし、意図するスループットに対して単に時間がかかりすぎる場合もあります。これらは、インベストメント鋳造と代替方法のどちらかを選択する際に考慮すべき利点と欠点です:

メリット

複雑なデザインを再現できる

インベストメント鋳造が一般的に好まれる製造工程である主な理由のひとつは、微細な特徴や薄い壁を持つものであっても、高精度の模型を製造できることである。

インベストメント鋳造のディテールの細かさは、自動車や航空機の移動など、高精度の機器や部品に依存するビジネスには十分である。

先見の明のあるジュエラーでさえ、インベストメント鋳造の利点に気づき始めている。

鋳造品は、鋳造後、表面が滑らかである。

マスターデザインを耐火物のスラリーで囲んで鋳型を作るため、鋳型から出てくる金属鋳物の表面は驚くほど滑らかだ。

メタル・キャストを正確に完璧に仕上げるための後処理は必要だが、時間と労力はかなり少なくて済む。

寸法精度が優れている

インベストメント鋳造における鋳型の耐火材料は、マスターパターンの元のプロポーションを保持するのに役立ちます。熱を加えられると、この寸法安定性は、元のパターンにスケール的に忠実な金属鋳物に変換されます。

専門家によれば、インベストメント鋳造は0.076ミリメートルという低い公差を達成することができる。

デメリット

生産サイクルが長くなる

インベストメント鋳造の工程の一部は自動化されているとはいえ、他の生産工程に比べればはるかに時間がかかる。インベストメント鋳造は、生産量の多さと回転の速さに依存する産業にとって、ジレンマをもたらすかもしれない。

高い

インベストメント鋳造の工程は一見簡単そうに見えるが、材料や特別な設備に高い費用がかかるため、割高な手順となる。この場合、肉体労働が多いので、納品費用も考慮する必要がある。

小規模生産をする場合、投資鋳造の経済性が立たないかもしれない。

コアのある設計には推奨しない

タービンブレードやポンプケーシングのような信じられないものを作るために、インベストメント鋳造を使用することがあります。しかし、模型の形状に中空コアがある場合は、別のもっと適切な方法を検討する必要があるかもしれません。

概要

インベストメント鋳造プロセスは、世界で最もポピュラーな金属鋳造プロセスです。以上、インベストメント鋳造の工程を順を追って説明しました。各鋳造工程を理解するのに十分であることを願っています。

しかし、インベストメント鋳造は金属鋳造にとって有益で優れた方法である。しかし、それにはいくつかの注意点もあります。その場合、いくつかの長所と短所があります。私たちはそれらについても説明しました。

さらに、インベストメント鋳造の応用、インベストメント鋳造と砂型鋳造の比較、米国の有名なインベストメント鋳造サプライヤーについても紹介しました。