冷間鍛造と熱間鍛造というと、その違いを理解するのに間違いがあります。そこで、まず鍛造とは何かを理解する必要がある。そして記事の後半では、最も一般的な冷間鍛造と熱間鍛造の違いを述べます。

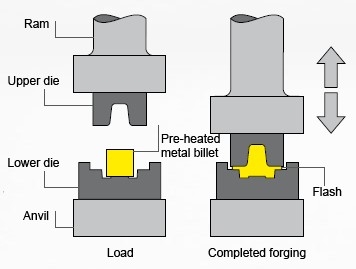

鍛造のプロセスでは、金属片を加熱し、変形させ、仕上げます。この工程では、金敷の上に落ちるラムの力、または金属片を囲む金型プレスの力を利用し、特注の形状に材料を鍛造するためにコンポーネントをスクイズ成形します。

鍛造品は、加熱され曲げられると金属粒が再整列するため、厳しい圧力に耐え、応力下でも構造的完全性を保つことができる。

冷間鍛造とは

冷間鍛造には、冷間圧造、曲げ加工、冷間引抜き加工など、さまざまな形態があり、幅広い品目を生産することができる。金型の材質と形状、被加工材の材質、潤滑剤、温度は、冷間鍛造工程に不可欠な要素です。

通常、冷間鍛造は室温または金属の微細構造が変化しない温度で行われる。冷間鍛造は、輪郭のある金型の間で圧縮することによって金属加工品を塑性変形させる圧縮法である。

その工程は、密閉された金型内で棒状のスラグを超高圧下で化学潤滑プレスすることから始まる。その後、金属が流れ、適切な形状になります。

冷間鍛造の素材は、低級合金や炭素鋼から、300シリーズや400シリーズのステンレス鋼、選ばれたアルミニウム合金、青銅、真鍮まで、多岐にわたります。

冷間鍛造の応用

冷間鍛造品の重量を鍛造するために必要な工程が10ポンド以下の場合、この手順が最も費用対効果が高い。ビルトインフランジやボスの実装など、一体設計の部品が優先されます。

冷間鍛造品は、ステアリングやサスペンション部品、アンチロックブレーキシステム、アクスル、ビット、クラッチハブ、ギア、ピニオン、ピン、ステップ、中間シャフト、スリーブなどを製造する自動車産業で広く普及している。

冷間鍛造プロセス

- まず、この工程では、鍛造前にワークピースに潤滑剤を塗布し、金型の付着を防ぐとともに、変形によって250°から450°の高温になる可能性があるため、成形工程全体を通して低温に保つ。

- 次に、最終的な部品の形状を持つ金型に金属部品を乗せる。金型を2つの部分に分け、一方をハンマーに連結し、もう一方をワークピースの下に置くとよい。ハンマーは金属部品の上部の部品であり、金属部品を曲げる力を発生させる打撃機構である。

- 第三に、油圧式、空気圧式、機械式の3つの機構のいずれかを使用して、ワークピースまたはストロークを打撃する。各技術は必要な形態を発生させるためにワークピースに相当な力でそれにハンマーのシャフトを送る。

- 第四に、フラッシュとは、ダイまたはダイ群の周囲に存在する余分な金属のことである。鍛造機の本体から薄い板状に突出し、金型が合わさったり、トリミングの際に金型を取り外したりする。フラッシュは金属の流れを制限し、正確なインプリントをもたらします。

- 第五に、部品の取り外し方法を手順の種類で決定する。ほとんどの近代的な工場では、コンベアやロボットハンドのような自動化を採用している。もうひとつのコスト削減戦略は、マテリアルハンドリングの必要性をなくすことである。

- 最後に、プロセスの他の側面と同様に、さまざまな形をとることができる。1つの金型と1つのストロークしか必要としない状況では、数量をカットして出荷する。その後、移送された部品は、さまざまな金型作業によって、さまざまな形状に加工される。

長所と短所

共通の利点

- 前処理、温度、仕上げはすべて、冷間鍛造の安価なコストに貢献している。他の金属成形法では、ワークを加熱するなど、何らかの前処理が必要である。

- 冷間鍛造で一度加工したものは完成品であり、最小限の仕上げしか必要としないため、人件費を削減できる。

- 廃棄物やスクラップがほとんどないため、冷間鍛造は材料の面で生産コストを最大70%節約できる。

- 冷間鍛造は、ワークを直接鍛造機に入れるだけの簡単な工程で、ほぼ瞬時に完成品ができる。

- 熱を必要としないことが、冷間鍛造が環境に優しい主な理由である。

- 冷間鍛造は、ワークピースの結晶粒組織を最終的な部品の構成に一致するように再配列することによって、製品の性能を向上させる。

- 金属を加工することは、多くの問題を引き起こす可能性があります。金属の全体的な強度を高め、材料の完全性が失われる可能性を最小限に抑えることで、冷間鍛造は気孔疲労などの悪影響を回避します。

- 冷間鍛造部品は多くの圧力に耐えることができる。ワークピースは、降伏限界または弾性限界を超えて押されても、修正された形状を維持することができます。

その他のメリット

- 製造の全行程を通じて、部品の重要かつ密接な公差を維持する。各部品がオリジナルと同じレプリカであるところまで、細心の注意を払って再現されている。

- 冷間鍛造は、他の方法とは異なり、創造的な柔軟性を提供し、そうでなければ、いくつかの異なる高価な二次的方法を必要とする複雑な曲線やフォームを作成することができます。

- 冷間鍛造は、他の方法とは異なり、創造的な柔軟性を提供し、そうでなければ、いくつかの異なる高価な二次的方法を必要とする複雑な曲線やフォームを作成することができます。

- 冷間鍛造の製造工程には違いがあるが、冷間鍛造の製造速度は速く、1分間に400個の部品を作ることができる。加工速度に影響を与える唯一の要因は、部品の大きさである。

- 鍛造は、炭素鋼、合金鋼、ステンレス鋼のような硬い金属や、アルミニウム、黄銅、銅のような柔らかい金属など、さまざまな金属で可能です。

デメリット

- 冷間鍛造は完璧ではありません。他の生産工程と同様に、冷間鍛造には限界と欠点があり、次の生産プロジェクトに採用する前に検討する必要があります。

- 一次的な形やパターンしか大量に作れない。冷間鍛造ではユニークで複雑なデザインは作れない。変形レベルや成形グレードが制限され、冷間鍛造金属は柔軟性が低下する。

- 金属の結晶粒構造が変化することで、強度は向上するが、残留応力が発生する可能性がある。

- ある種の冷間鍛造では、割れやクリープ硬化を除去するために熱処理が必要です。

- 冷間鍛造できる金属の種類には制限がある。塑性が弱く、ひずみに弱いものは弾性を失い、引張応力で破断するため、硬化させるために選んではならない。ロックウェル硬度でHRC44の金属のみ使用可能です。

- 生産作業では、必要な圧縮強度と圧力を提供するために、かなりの量の力が必要である。油圧と空圧の採用により、装置のサイズは小さくなったが、機械が使用する動力量は減っていない。

- 工具や金型は、慎重に開発され、耐久性があり、継続的に繰り返されるストレスに耐えられるような強力なものでなければならない。

熱間鍛造とは

熱間鍛造のために、金属を再結晶温度以上に加熱する。この工程は、金属を生産するのに必要な流動応力とエネルギーを減少させ、生産のペース(またはひずみ速度)を上げることを可能にする。熱間鍛造は金属の成形をより簡単にし、破壊しにくくする。

熱間鍛造の標準温度は以下の通り:アルミニウム(Al)合金 - 360°(680°F)~520°C(968°F)、 銅(Cu)合金 - 700°C(1292°F)~800°C(1,472°F)、 鋼 - 最高1,150°C(2 102°F)。

熱間鍛造の用途

通常、Ho鍛造では再結晶工程で高温を使用する。この方法によって成形性が向上し、細粒組織を調整することが可能になる。熱間鍛造は、他のどの成形方法よりも、その驚異的な強度と長寿命で知られている。

また、運転負荷が高く特殊な部品が必要な場合にも、熱間型鍛造が可能になります。このような部品を "Safety-Critical Parts "と呼ぶことができる。 自動車産業と航空宇宙産業が熱間鍛造品の主な購入先である。

熱間鍛造プロセス

第一に、合金の冶金学的特性を破壊することなく、可能な限り最も重要な温度で熱間鍛造工程を実施する(鋼の場合は1250℃まで、Al合金の場合は300~460℃まで、チタン合金の場合は750~1040℃まで、Cu合金の場合は700~800℃まで)。

第二に、変形と同時に再結晶が起こり、ひずみ硬化がなくなる。その結果、最適な結果を得るためには、鍛造温度は、合金にもよりますが、作業全体にわたって一定の最低温度以上に保たれなければなりません。

この条件はまた、低温での柔軟性を低下させるため、強制力の欠如による破断の可能性を排除する。タイミング後、鍛造手順はこれらの温度制限以下にとどまる。

第4に、下限に達しても鍛造が終わらない場合は、できれば再加熱が必要である。そうでない場合は、鍛造品として扱い、別の方法で仕上げる。熱間鍛造工程に必要な温度間隔は非常に重要であるため、すべての金型は、鍛造段階で部品が温度を失うのを防ぐために温められる。

この方法は、「等温鍛造」として知られる正確で精密な閉塞型鍛造技術につながった。

第五に、等温鍛造の間、工具(本当に金型)を所望の鍛造温度で加熱し続けることである。しかし、材料とそれによる鍛造温度によって、この考え方は様々な方法で実施される。金型材料は、鍛造温度で構成材料を変形させるのに必要な高い機械的特性を維持しなければならない。

第6に、等温プロセスは素材によって異なる:

- アルミニウムは冷却が速く、鍛造温度が低いため、アルミニウム鍛造には、すべての金型等級が必要な機械的品質を維持することが必須です。

- 銅合金やチタン合金の場合、金型が洗練された(高価な)品質で構成されていれば実現可能である。

- 1250℃の鍛造応力で保持できる材料がほとんどない鋼合金の場合、それは困難である。

その結果、等温鍛造はチタン合金では珍しい。また、鋼やニッケル基合金(例えば、ジェットエンジン用の最高難度のタービンディスク専用)では、非常に秘密裏に行われている。

長所と短所

メリット

- 熱間鍛造の主な利点は、再結晶プロセスにより、金属が変形する際のひずみ硬化効果がなくなることである。

- 部品はより高い弾性を持ち、幅広い用途に適している。

- 均質化を伴う結晶粒構造

- 気孔がないため、研磨や表面処理など様々な仕上げが可能。

- 鋼鉄のような硬い金属を扱う場合、これは効率的な技術である。

デメリット

- 公差はそれほど厳密ではない。

- 冷却過程で材料に反りが生じる可能性がある。

- 金属の結晶構造は様々。

- 金属と環境との相互作用の可能性(スケールの形成)

冷間鍛造と熱間鍛造

冷間鍛造と熱間鍛造の比較は、今日議論すべき非常に重要なテーマである。この2つのプロセスの貢献は非常に大きい。 熱間鍛造と冷間鍛造の温度差は異なる。冷間鍛造は常温で金属に応力とひずみを与える。一方、熱間鍛造は金属をその溶融温度付近または溶融温度で温めます。

再結晶が温度範囲の鍵である。冷間鍛造は再結晶前に行われ、熱間鍛造は再結晶後に行われる。

冷間鍛造と熱間鍛造のどちらを選択するかは、以下の要因に基づいて決定される:

- ファブリケーターの設備と機械加工: 機材を最大限に活用するため、プロデューサーはいずれかの技術に特化する。

- 顧客の要望だ: エンジニアは、部品作成の設計段階で、アイデアを生み出す最適な手順を決定する。

- 生産される部品の種類: 特定の部品は熱間鍛造しかできないため、適切な技法を選択する際の限界は、部品の設計によって決まることが多い。対照的に、冷間鍛造に理想的な部品もある。冷間鍛造部品は基本的な設計で複雑な細部はほとんどないが、熱間鍛造部品には信じられないほど正確な微細要素がある場合がある。

冷間鍛造は設備が少なくて済み、加熱を伴わないため、製造コストを大幅に削減できるため、メーカーは可能な限り冷間鍛造を好む。

概要

鍛造は、金属片を加熱し、変形させ、仕上げる工程である。鍛造には冷間鍛造と熱間鍛造がある。

冷間鍛造には、冷間圧造、曲げ加工、冷間引抜き加工など、さまざまな形態があり、さまざまな製品を製造することができる。一方、熱間鍛造は金属を再結晶温度以上に加熱して熱間鍛造を行う。

一般的な冷間鍛造と熱間鍛造の違いを述べました。両者の具体的な違いについて言及できれば幸いである。