ダイカストプロセスは、あらゆる産業で一般的な標準的な製造技術です。このダイカスト加工は、複雑な形状や構造によって、その方法や技術が異なる場合があります。

今日の記事では、ダイカスト・プロセスの簡単な知識、種類、用途、長所と短所について説明します。

ダイカストとは何か?

ダイカストは金属鋳造の一種で、溶けた金属を高圧で金型に押し込む。オペレーターは、硬化した2つの金型鋼を機械加工して形を整え、作業中は射出成形金型と同じように操作して金型キャビティを作り出す。亜鉛、銅、アルミニウム、マグネシウム、鉛、ピューター、錫ベースの合金などの非鉄金属が、ほとんどのダイカストを製造している。鋳造する金属の種類に応じて、ホット・チャンバー型またはコールド・チャンバー型の機械を使用する。

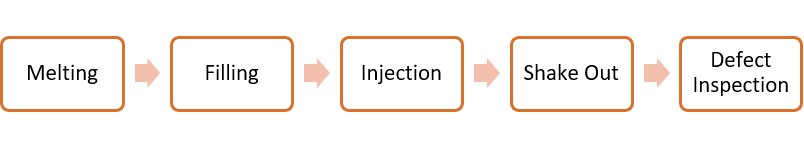

ダイカストプロセス

準備手順中に、キャビティ内に潤滑剤をスプレーする必要がある。潤滑剤は、鋳型の温度管理を助けるだけでなく、鋳造物の除去を助けることもある。

まず、機械が挿入された金属を溶かします。金属の種類は、作成するツールによって異なります。そして、溶けた金属を機械が自動的に高圧で金型に流し込む。この圧力は一般的に、およそ10~175MPaの範囲です。機械が溶湯を注ぐと、鋳物が固まるまで圧力が維持されます。

その結果、機械はエジェクターピンでダイを開き、ショットを排出する(ショットはダイに複数の穴があり、1ショットで複数の鋳物を生産する場合があるため、鋳物とは区別される)。

その後、高圧射出によって金型への充填が非常に速くなり、溶融金属がどの部分も硬化する前に金型全体を満たすことができる。こうすることで、充填が難しい薄肉部でも表面の不連続面を避けることができる。

穴あけや研磨など、鋳造では仕上げられない加工を行うために、最もダイカストを使用することがあります。射出工程の後、シェイクアウトでは、ゲート、ランナー、スプルー、フラッシュなどのジャンクを分離します。機械は通常、特定のドレッシングダイを介して鋳物を押し出すことにより、この手順を実行します。その他の砂落し技術には、鋸引きや研磨があります。

最後に、シェイクアウトの手順が終わると、故障が確認されることがある。最も頻度の高い故障は停滞と冷え込みである。

ダイカストプロセスの種類

ダイカスト技術の種類は、投資と生産コストによって異なります。どのダイカスト事業者も、多様なダイカスト技術を採用しています。以下では、最も一般的なダイカスト鋳造の種類について説明します。

ホットチャンバー・ダイカスト・プロセス

ホットチャンバーダイカストでは、溶融金属の水たまりが圧力下でダイを満たします。サイクルの開始時に、機械はピストンを後退させ、溶融金属がグースネックを満たすことができるようにします。

空気圧または油圧ピストンが金属を絞り、鋳型に充填する。この技法は、サイクル速度が速く(毎分約15サイクル)、自動化が容易で、金属を溶かす能力が高いという長所をすべて備えている。

申し込み

ダイカスト企業は、さまざまな興味深いダイカスト・アプリケーションを開発し、真にユニークで高機能な部品やコンポーネントを生み出すことができます。ダイカスト・アプリケーションの種類は、お客様の特殊な特性によって、他のものよりも有利な場合があります。

コールド・チャンバー・ダイカスト製法

コールド・チャンバー・ダイカスト法では、金属を別のるつぼで溶かす必要があります。その後、特定量の溶融金属を非加熱の射出チャンバーまたはノズルに送ります。そして、機械がこれらの金属を油圧または機械的圧力で金型に送り込みます。

溶融金属をコールドチャンバーに運ぶ必要があるため、このプロセスの最大の欠点は、時間のサイクルが長いことである。

コールド・チャンバー・ダイカスト・マシンにも、縦型と横型があります。縦型ダイカストマシンは一般的に小型ですが、横型ダイカストマシンにはさまざまなタイプがあります。

申し込み

コールドチャンバーダイカストマシンは、鋳造セットが溶融物から離れた位置にあります。機械は鋳造室を合金で満たし、ダイカスト型に押し込んで鋳物を作ります。そして、高圧で鋳物を固め、金型を開きます。

アルミニウムや銅のような融点の高い金属に適した技術です。コールド・チャンバー・ダイカストは、携帯機器、電気部品、電気ハウジングなどに使用されています。

低圧ダイカスト・プロセス

高圧ダイカストと同様、オペレーターはダイの側面を固定および移動するマシンプレートに接続するが、マシンの方向は垂直にする。溶融金属の保持炉は固定プレートの下にあります。

炉に最大1バールの圧力をかけることで、溶融金属(通常はアルミニウムだが、マグネシウムの場合もある)を吸気口からダイチャンバー(一般的には永久鋳型だが、砂型も可能)に押し上げる。

溶湯の上昇流は重力に逆らう。ダイへの充填後、圧力は維持される。同時に、金属は冷却され、金属が溶融状態から固体状態に移行する際の体積不足(収縮穴)を補うために、追加の溶融金属を注入できるようにする。

申し込み

自動車産業は、堅牢で高品質なアルミニウム鋳物を製造するために、数十年にわたって低圧ダイカストに依存してきた。しかし、鋳造工程に時間がかかるため、その使用は主に、少量生産で高価格が予想される自動車産業の高級セグメントに限られていました。

真空ダイカストプロセス

真空ダイカストは、従来の加圧ダイカストの改良版とお考えかもしれません。真空ダイカストとは、ダイキャビティ内の空気を真空ポンプで抜く高圧ダイカストです。そのため、真空ダイカストと呼ぶこともあります。真空ダイカストは主に、空気の巻き込みから生じる部品の鋳造欠陥を最小限に抑えるために使用されます。

そのため、製造された部品のより高い品質を保証したいダイカストメーカーは、真空アシストダイカスト装置を選択することになる。

申し込み

真空ダイカストは、より高品質な部品を製造できることから、様々な分野で人気が高まっています。ダイカストメーカーも真空ダイカストに重点を置いています。

真空ダイカストは、自動車、航空機、軍事、海洋、建設などの産業で広く普及しています。

これらの分野では、製品に高品質で耐久性のある部品が求められます。従来のダイカストでは、強度や品質の基準を満たすことができない場合があります。そこで、より多くのメーカーが真空ダイカスト・ソリューションを消費者に提供し始めている。

スクイズ・ダイカスト製法

スクイズ鋳造は、鋳造と鍛造の混合技法である。この技法は、鋳造製品において可能な限り最も重要な機械的特性をもたらす可能性がある。スクイズ鋳造法の発明は、メーカーがまだ十分に市場に投入していなかったアルミニウム合金の部品製造に、大きな可能性をもたらすかもしれない。また、重要部品の輸入交換にも役立つかもしれない。

申し込み

スクイズ鋳造は、アルミニウム製ドーム、ダクタイル鋳鉄製モルタルシェル、鋼製ベベルギアなどの部品の製造に商業的に成功している。自動車用アルミホイールやピストン、ギヤブランクは真鍮や青銅製です。

HPDCと比較すると、高い圧力を加えるスクイズ鋳造法は、厚いマグネシウム鋳物のための潜在的な選択肢である。スクイズ鋳造された他の部品には、ステンレス鋼ブレードや超合金ディスクがある。

セミ・ソリッド・ダイカスト・プロセス

半凝固金属鋳造(SSM)は、ダイカストのニアネットフォーム・バリエーションである。産業界では今日、アルミニウム、銅、マグネシウムなどの非鉄金属でこの技術が利用されていますが、現在適切な金型材料がない高温の合金でも使用されることがあります。

この技術は、鋳造と鍛造の利点を組み合わせたものである。このプロセスは、流体の特性であるチキソトロピーにちなんで呼ぶことができる。チキソトロピー性を持つ流体は、せん断されると流動するが、静置すると増粘する。

申し込み

通常、産業界ではハイエンドの用途に半凝固鋳造を利用している。アルミニウム合金の場合、典型的な部品には、医療・航空宇宙用構造部品、圧力封じ込め部品、防衛部品、エンジンマウント、エアマニホールドセンサーハーネス、エンジンブロック、オイルポンプフィルターハウジングなどがあります。

重力ダイカストと圧力ダイカストの比較

どちらのダイカストも金型を使用し、その中に非鉄の溶融金属、一般的にはアルミニウム、亜鉛、マグネシウム、鉛、錫、銅の合金を注入します。グラビティ・ダイカストとプレッシャー・ダイカストの大きな違いは、溶融金属が金型に入る方法です。

重力ダイカストでは、機械が溶融金属を上方から金型に注ぎ、金型は重力の力だけで下から上に充填されます。圧力ダイカストでは、機械が高圧(1500~25,400psi)で溶融金属を金型に注ぎます(1500~25,400psi)。この圧力は、鋳物が凝固するまで維持されます。