華晨アルミグループの調査によると、エネルギー消費の約75%は自動車の重量に関係しており、自動車の重量を減らすことで燃料消費と排出ガスを効果的に削減できる。鉄鋼と比較して、アルミニウムには明らかな利点があります。アルミニウムの密度は鋼鉄の約1/3です。同時に、アルミニウムは国内の工業材料において、鉄鋼に次ぐ第二の地位を占めている。生産と供給業界では非常に成熟しており、自動車業界に安定的に供給する能力を持っており、自動車業界の品質管理システムの要求を満たすことができる。

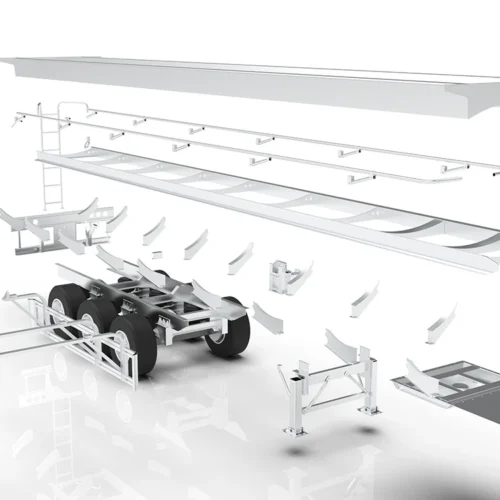

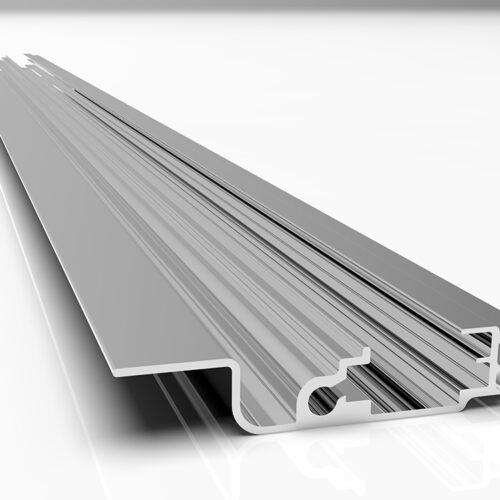

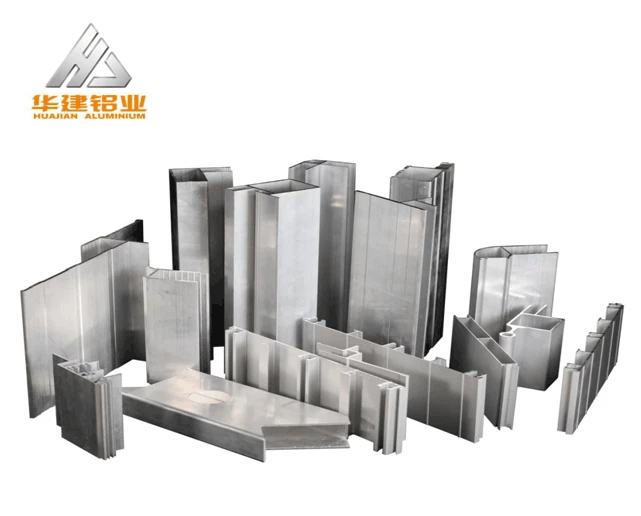

アルミ合金の車体用途の主な成形形式は、スタンピング、押出成形、鋳造成形の三つがある。プレス成形は主にシート材料に基づいて、金型の設計、加工、成形を経て、通常、達成するためにいくつかのシーケンスを必要とし、ドアアウターパネル、ヘアカバーインナーとアウターパネルなどの部品の大量生産に適しています。スチールよりも複雑な設計断面を通じて、剛性と衝突の面で全体的な性能、例えば縦ビーム、フロントとリアの衝突防止ビームなど。また、鋼材を使用する場合、複数の部品を必要とする部品があるが、アルミ鋳物を使用する場合、タワーサポートのように1つの部品で実現できる部品もある。アルミの特徴は、弾性率が鋼の1/3であること。理論的な解析によれば、アルミの厚みの1.4倍の剛性は鋼と同等にできる。理論的には、車体の剛性を確保する観点から、鋼材を鋼材の1.4倍の板厚のアルミに置き換えることで、同等の剛性を確保しつつ、50%の軽量化を実現できる。既存モデルでは、内板は主に5系アルミ合金製、外板は主に焼付硬化特性のある6系アルミ合金製となっています。アルミ鋳物やアルミ押し出し材は、複雑な断面設計により更なる性能を発揮することができます。

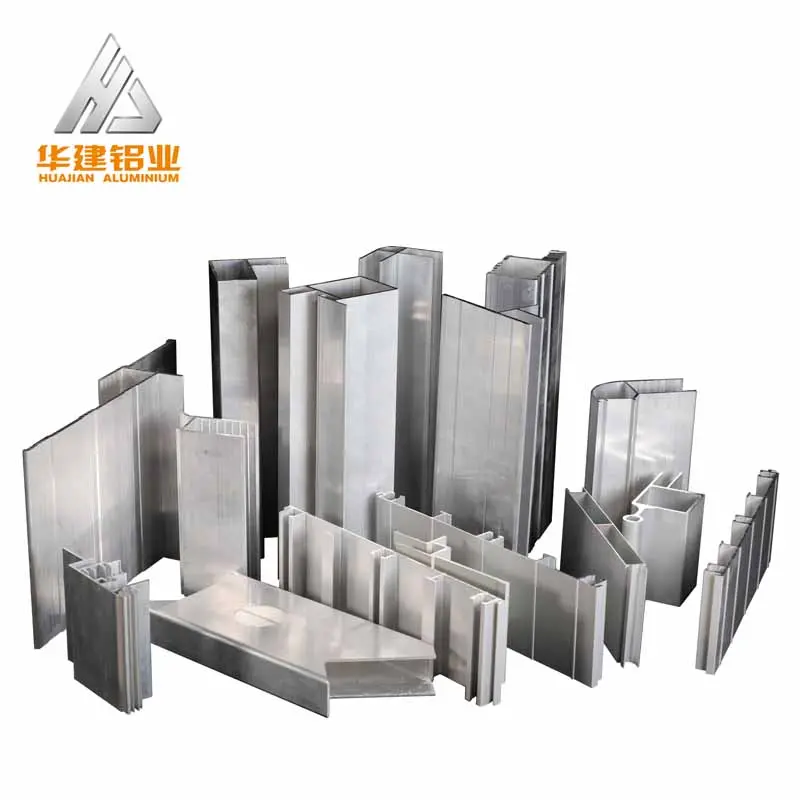

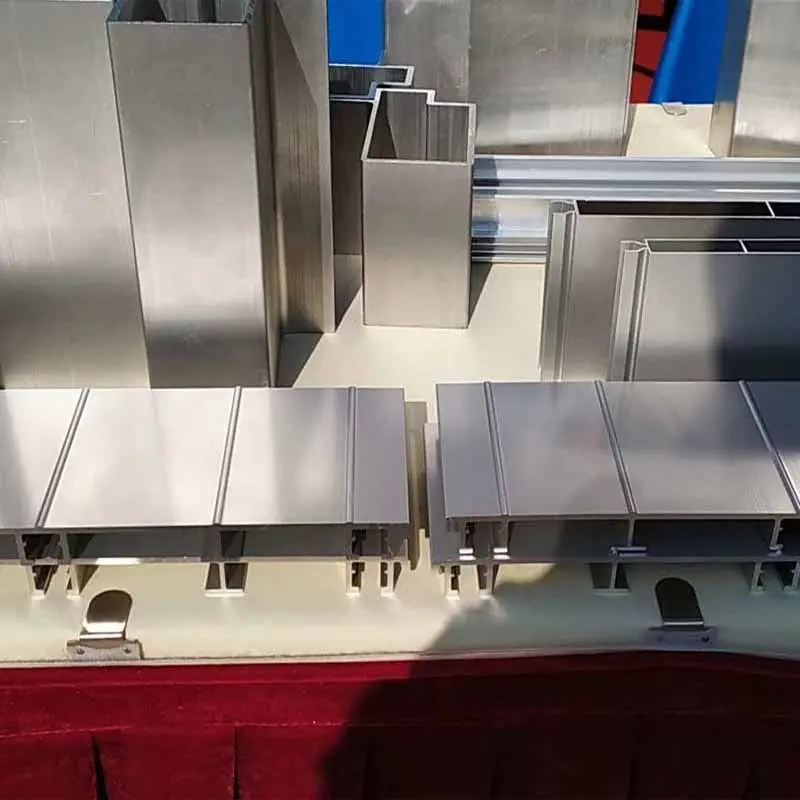

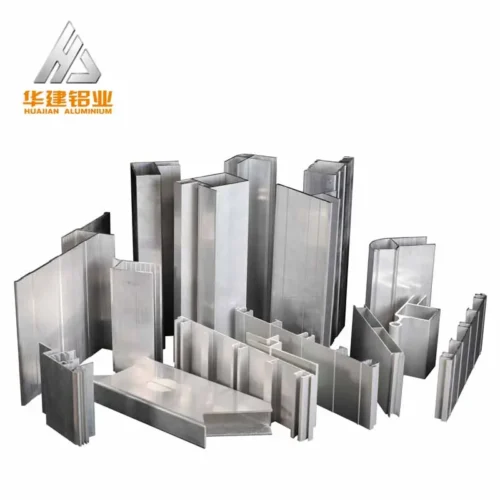

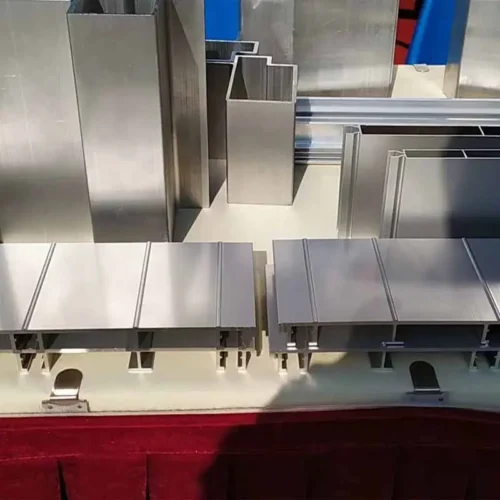

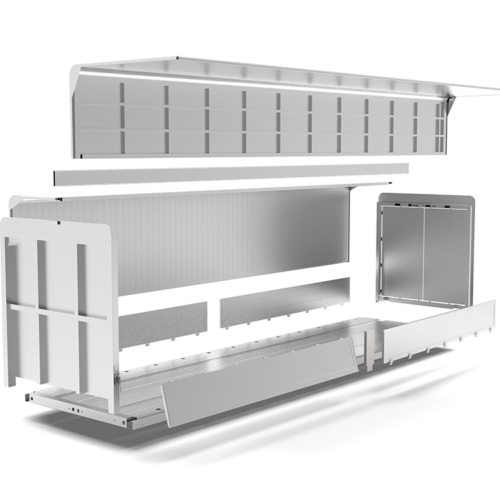

押出アルミニウム合金は、主に車体の梁部分に使用される。

ドアシル、縦梁、梁など、アルミ押し出し材はスチールよりも複雑な断面構造によって、より優れた剛性と衝突性を得ることができる。1990年代、日本はオールアルミボディのスポーツカーNSXを製造した。押出形材は総重量の12%を占めた。その後、形材の高精度3次元曲げ加工技術や6系合金の組織制御・強度制御技術が徐々に進歩し、ホンダの「インサイト」に採用されたアルミ合金押出材の重量は30%に増加した。しかし、他の技術の発展や市場環境の影響もあり、過去10年間のECB車体における押出形材の重量は3%程度であり、使用部品の範囲も比較的安定している。

アルミニウム合金は密度が低いため、軽量ボディの重要な材料となる。

鋼材の代替という点では、約1.5倍の厚みと鋳物の特殊な構造設計によって車両全体の性能を向上させることができ、自転車の重量比という点では、アルミ板金プレスの割合が最も大きく、次いでアルミ鋳造、アルミ押出の順となる。しかし、エネルギーを効率よく吸収し、侵入量を減らす必要のあるサイドパネル・アセンブリでは、熱間成形鋼と比べて利点はない。

華鋭アルミグループは2000年からアルミ押出材に力を入れ、自動車供給で生産技術が成熟している。