Wer hat nicht schon einmal von dem Namen Stahl gehört? Ich bin sicher, jeder kennt ihn. Da Stahlgeräte nicht rosten, wird er häufig auf dem Markt gesucht. Weil er nicht rostet, kann man ihn in einer Vielzahl von Anwendungen einsetzen. Aus diesem Grund sind nichtrostende Stähle in den meisten Produktionsbereichen ein bekanntes Gut.

Daher werden wir in diesem Artikel die Antwort auf diese Frage geben. Warum rostet rostfreier Stahl nicht? Andererseits, wie wird er hergestellt? Was sind die Voraussetzungen? Auf all diese Fragen werden wir im heutigen Thema eingehen. Wir beginnen mit einer allgemeinen Definition, gefolgt von den Verwendungen und Eigenschaften. Danach werden wir uns mit der Materialzusammensetzung und dem Verfahren befassen.

Was ist rostfreier Stahl?

Rostfreier Stahl ist eine Kategorie von Eisenlegierungen mit mindestens 11% Chrom, einer Zusammensetzung, die korrosionsbeständig und hitzebeständig ist. Kohlenstoff (von 0,03 Prozent bis über 1,00 Prozent), Stickstoff, Aluminium, Silizium, Schwefel, Titan, Nickel, Kupfer, Selen, Niob und Molybdän sind Bestandteile, die in verschiedenen Formen in nichtrostendem Stahl vorkommen.

Nichtrostender Stahl ist auch optisch ansprechend, sehr hygienisch, pflegeleicht, äußerst langlebig und bietet neben diesen Umweltvorteilen eine Reihe weiterer Vorteile. Infolgedessen findet man Edelstahl in einer Vielzahl von Alltagsgegenständen. Energie, Verkehr, Bauwesen, Forschung, Medizin, Lebensmittel und Logistik sind nur einige Bereiche, in denen er eine wichtige Rolle spielt.

Nachteile von rostfreiem Stahl

- Die Kosten für die Herstellung, die Endbearbeitung und das Polieren sind hoch.

- Bei der Herstellung von rostfreiem Stahl kann die Handhabung dieses Metalls kompliziert sein, wenn keine Hightech-Ausrüstung und keine geeigneten Verfahren eingesetzt werden.

- Aufgrund der schnellen Wärmeabgabe, der beschädigten Teile und der hohen Schrottpreise kann es zu Komplikationen kommen.

Verwendungen von rostfreiem Stahl

Der Hersteller verwendet Edelstahl häufig für Anwendungen, die die einzigartigen Eigenschaften und die Korrosionsbeständigkeit von Stahl erfordern. Coils, Bleche, Platten, Stangen, Draht und Rohre werden aus dieser Legierung hergestellt. Normalerweise wird er für die folgenden Anwendungen verwendet.

- Automobile und Transport: Die Hersteller verwenden Edelstahl zur Herstellung von Auspuffanlagen, Kühlergrills und Verkleidungen. Im Zuge des technologischen Fortschritts verwenden die Hersteller zunehmend nichtrostenden Stahl zur Herstellung von Strukturkomponenten.

- Medizinische Einrichtungen: Dieser Bereich bevorzugt rostfreien Stahl in sauberen und sterilen Umgebungen, da er leicht zu reinigen ist und leicht korrodiert. Die Unternehmen verwenden rostfreien Stahl zur Herstellung einer Vielzahl medizinischer Geräte, einschließlich chirurgischer und zahnmedizinischer Werkzeuge.

- Gebäudekonstruktionen: Die Verwendung von Edelstahl ist aufgrund seiner Stärke, Widerstandsfähigkeit und Flexibilität zu einem wichtigen Bestandteil des Baugewerbes geworden. Häufig wird er im Innenbereich für Arbeitsplatten, Aufkantungen, Geländer und im Außenbereich für hochbelastete Strukturen als Verkleidung verwendet.

- Konstruktion des Flugzeugs: Die Ingenieure verwenden rostfreien Stahl im Luftfahrtsektor. Aufgrund seiner Festigkeit und seiner Fähigkeit, hohen Temperaturen zu widerstehen, wird er in verschiedenen Anwendungen eingesetzt, unter anderem für die Rahmen von Flugzeugen. Außerdem wird er auch in Düsentriebwerken verwendet, um diese vor Rost zu schützen.

- Lebensmittel- und Gaststättengewerbe: Die Hersteller verwenden Edelstahl zur Herstellung von Küchenzubehör, Kochgeschirr und Besteck in der Lebensmittel- und Gastronomiebranche.

Eigenschaften von rostfreiem Stahl

Nichtrostender Stahl hat viele attraktive Eigenschaften, die zu seiner umfangreichen Verwendung bei der Herstellung von Teilen und Komponenten in verschiedenen Branchen führen. Vor allem aber ist er aufgrund seines Chromgehalts sehr korrosionsbeständig. Stahl mit einer Mindestchromkonzentration von 10,5 Prozent ist 200-mal korrosionsbeständiger als Stahl ohne Chrom.

- Der Chromgehalt in nichtrostendem Stahl ist in erster Linie für seine Korrosionsbeständigkeit verantwortlich. Auf der Stahloberfläche bildet sich eine stabile Schicht aus Chromoxid, die chemische Wechselwirkungen mit dem Grundmaterial verhindert. Diese Oxidschicht ist sehr dünn (2 nm bis 3 nm), passiv (korrosionsbeständig), zäh (haftet gut an der Masse) und selbstheilend (bildet sich bei Rissen oder Beschädigungen zurück).

- Nichtrostende Stähle, die ferritisch, martensitisch oder duplex sind, sind magnetisch, während austenitische Stähle nicht magnetisch sind.

- Rostfreier Stahl ist zu 100 Prozent recycelbar. Das Recycling von Edelstahlschrott ist äußerst kosteneffizient, da er viele wertvolle Bestandteile wie Chrom und Nickel enthält.

Kategorien von rostfreiem Stahl

Nichtrostende Stähle werden nach ihrer Kristallstruktur in vier Hauptkategorien eingeteilt.

Ferritisch

Ferritische nichtrostende Stähle sind weniger flexibel als andere nichtrostende Stähle, was zu einer geringeren Formbarkeit führt. Sie sind außerdem magnetisch, haben eine begrenzte Härte und eine geringe Korrosionsbeständigkeit. Das Fehlen von Nickel hingegen senkt ihren Preis.

Austenitisch

Die am weitesten verbreitete Art von rostfreiem Stahl ist der austenitische rostfreie Stahl. Ihre kubische Kristallstruktur ist flächenzentriert. Diese Stähle enthalten neben den üblichen Legierungsbestandteilen Eisen und Chrom auch Nickel, Mangan und Stickstoff.

Martensitisch

Magnetische nichtrostende Stähle mit hoher Duktilität und Zähigkeit werden als martensitische nichtrostende Stähle bezeichnet. Sie können durch Kaltverformung etwas gehärtet werden. In diesem Fall haben sie nach dem Glühen gewöhnlich eine Streckgrenze von etwa 275 MPa.

Duplex

Die Festigkeit von nichtrostendem Duplexstahl ist etwa doppelt so hoch wie die von austenitischem nichtrostendem Stahl. Er ist in dieser Situation widerstandsfähiger gegen Chlorid-Spannungsrisskorrosion als austenitischer nichtrostender Stahl. Ihre Zähigkeit liegt zwischen der von ferritischem und austenitischem Stahl.

Rostet rostfreier Stahl?

Eine Stahllegierung mit einer Mindestchromkonzentration von 10,5 Prozent wird als rostfreier Stahl bezeichnet. Das Chrom bildet mit dem Sauerstoff in der Luft eine Schutzschicht, die Edelstahl sehr korrosions- und rostbeständig macht. Derzeit gibt es etwa 150 verschiedene Arten von rostfreiem Stahl auf dem Markt.

Typen aus rostfreiem Stahl

Es gibt zwar Hunderte von verschiedenen Edelstahllegierungen, aber die meisten lassen sich einer der drei folgenden Gruppen zuordnen.

- Austenitischer rostfreier Stahl: Diese Art von rostfreiem Stahl weist zwei wichtige Merkmale auf. Austenitischer rostfreier Stahl enthält zunächst eine beträchtliche Menge an Chrom. Die Korrosionsbeständigkeit wird verbessert, wenn die Hersteller dieses Material verwenden. Zweitens sind diese Gegenstände normalerweise nicht magnetisch, können aber durch ein Kaltverformungsverfahren magnetisch werden. Im Folgenden sind die gängigsten Edelstahllegierungen aufgeführt.

- Ferritischer rostfreier Stahl: Dies ist die zweithäufigste Edelstahllegierung, die zudem magnetisch ist. Aufgrund der geringeren Nickelkonzentration können Gegenstände aus dieser Legierung durch Kaltverformung gehärtet werden und sind weniger kostspielig als andere Sorten.

- Rostfreier Stahl Martensitisch: Dies ist die am wenigsten verbreitete Art von rostfreiem Stahl. Martensitischer rostfreier Stahl wird in der Produktion für Anwendungen verwendet, die Schlagfestigkeit oder hohe Zugfestigkeit erfordern. Die Hersteller koppeln dieses Material oft zur Verbesserung der Korrosionsbeständigkeit mit einem schützenden Polymerüberzug.

Wie wird rostfreier Stahl hergestellt?

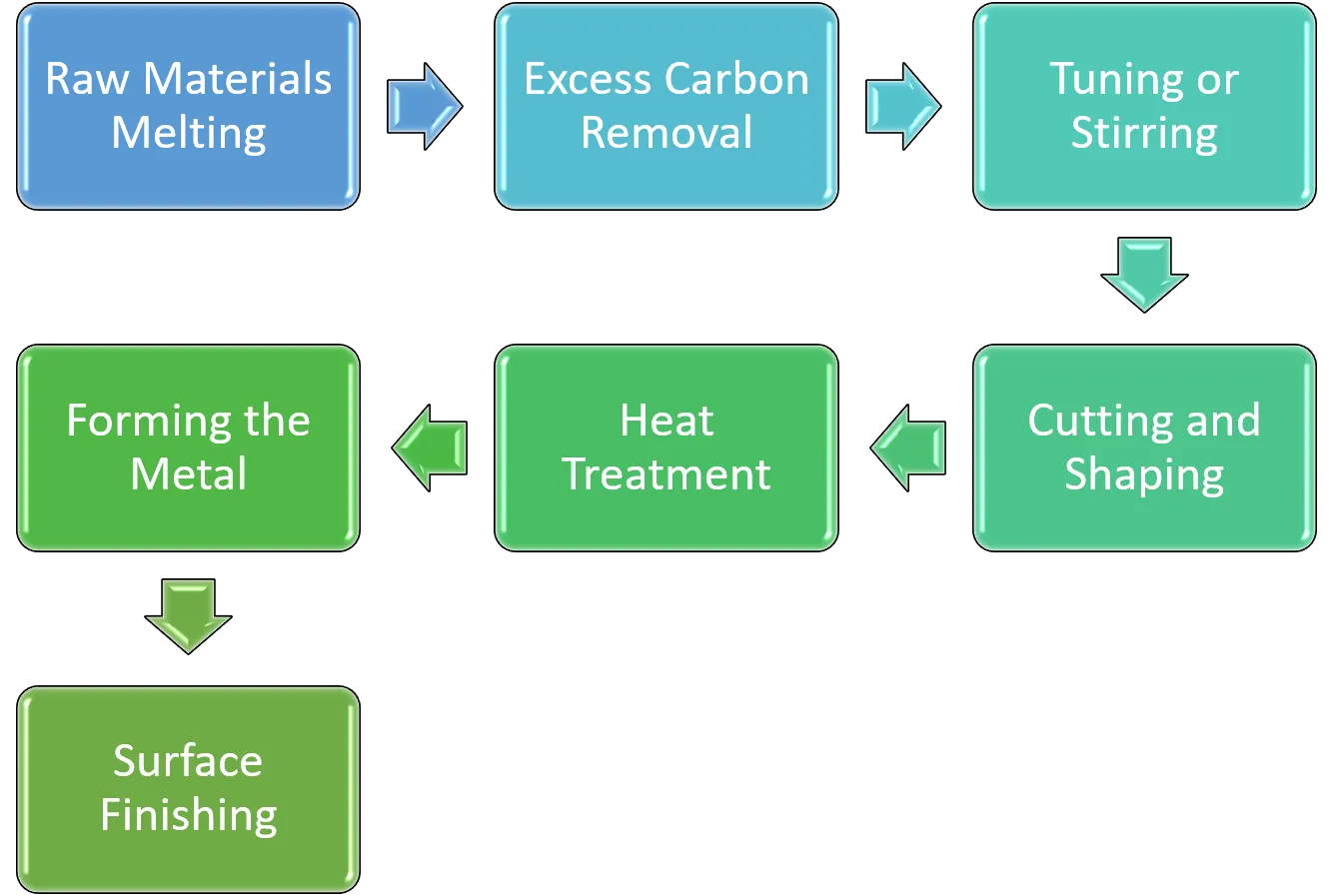

Bei der Herstellung von rostfreiem Stahl muss der Hersteller zunächst entscheiden, welche Art von rostfreiem Stahl er herstellen möchte. Dies ist von Bedeutung, da die Art des zu produzierenden nichtrostenden Stahls das Verhältnis der Bestandteile des nichtrostenden Stahls wie Eisen, Kohlenstoff, Nickel usw. in der Kombination beeinflusst.

Nachdem Sie die Rohstoffe gesammelt haben, kann der Rest des Produktionsprozesses für rostfreien Stahl beginnen. In den folgenden Abschnitten wird der Herstellungsprozess von nichtrostendem Stahl in der Industrie erläutert.

Zunächst erhitzen die Hersteller verschiedene nichtrostende Stähle in einem Ofen auf ihren Schmelzpunkt. Sie unterziehen das geschmolzene Material einer Vakuum-Sauerstoff-Entkohlung (VOD) oder einer Argon-Sauerstoff-Entkohlung (AOD), um überschüssigen Kohlenstoff zu entfernen. Drittens kann der geschmolzene Stahl verwirbelt werden, um bestimmte Bestandteile des nichtrostenden Stahls aus dem Gemisch zu entfernen, was zur Feinabstimmung der Qualität des Endprodukts beitragen kann.

Viertens wird der nichtrostende Stahl nach dem Abkühlen einer Reihe von Formgebungsvorgängen unterzogen, die mit dem Warmwalzen beginnen, während der Stahl noch über seiner Kristallisationstemperatur liegt. Fünftens kann er geglüht werden, um innere Spannungen abzubauen und die mechanischen Eigenschaften des nichtrostenden Stahls zu verändern.

Nach dem Glühen wird der nichtrostende Stahl in der Produktionslinie verschiedenen Schneid- und Formgebungsverfahren unterzogen, um ein für die jeweilige Anwendung geeignetes Endprodukt zu erhalten. Bevor die Knüppel, Vorblöcke oder Drähte aus nichtrostendem Stahl an andere Hersteller exportiert werden, kann der Hersteller von nichtrostendem Stahl sie verschiedenen Oberflächenbehandlungen unterziehen.

Zusatzstoffe und Bestandteile der Stahlzusammensetzung

Bauteile aus nichtrostendem Stahl sind heute das Material der Wahl, wenn es darum geht, Produkte herzustellen und die Bedürfnisse der Verbraucher zu erfüllen. Wie viele verschiedene Arten von Stahl gibt es? Das hängt von ihren Zusätzen ab. Schauen wir sie uns also an.

- Kohlenstoff: Die Unternehmen stellen Stahl aus Kohlenstoff und Eisen her, die miteinander legiert werden. Durch diesen Prozess gewinnt das Eisen an Festigkeit und Härte.

- Mangan: Die Zugabe von Mangan zu Stahl erhöht die Härte, Festigkeit und Härtbarkeit und verbessert die Warmumformbarkeit.

- Chrom: Sie verwenden Chrom, um die Oxidationsbeständigkeit von Stahl zu erhöhen.

- Nickel: Die Hersteller fügen den hochchromhaltigen nichtrostenden Stählen große Mengen an Nickel zu, um die wichtigsten hitze- und korrosionsbeständigen Stähle zu schaffen.

- Molybdän: In Kombination mit austenitischen Chrom-Nickel-Stählen verbessert Molybdän die Beständigkeit gegen Lochfraß und Spaltkorrosion, insbesondere in schwefel- und chloridhaltigen Umgebungen.

- Stickstoff: Stickstoff ist wie Nickel ein Austenit bildendes Element, das die Austenitstabilität von rostfreiem Stahl verbessert.

- Kupfer: Kupfer ist ein häufiges Restelement in nichtrostendem Stahl. Bei der Herstellung wird dieses Element verschiedenen Legierungen zugesetzt, um Ausscheidungshärtungseigenschaften zu erzielen oder die Korrosionsbeständigkeit in Schwefelsäure und Salzwasser zu verbessern.

- Titan: Bei der Herstellung wird häufig Titan zur Stabilisierung des Karbids verwendet, insbesondere wenn es geschweißt werden muss. Titan verbindet sich mit Kohlenstoff zu Titankarbiden, die sehr stabil sind und sich nur schwer in Stahl auflösen, wodurch das Risiko interkristalliner Korrosion verringert wird.

- Phosphor: Sie kombinieren häufig Phosphor mit Schwefel, um die Bearbeitbarkeit zu verbessern. Phosphor verbessert zwar die Festigkeit der austenitischen nichtrostenden Stähle, verringert aber auch die Korrosionsbeständigkeit und erhöht die Neigung des Materials, beim Schweißen zu zerbrechen.

- Schwefel: In geringen Mengen zugesetzt, verbessert Schwefel die Bearbeitbarkeit, wirkt sich aber ebenso wie Phosphor nachteilig auf die Korrosionsbeständigkeit und damit auf die Schweißbarkeit aus.

Sonstige Zusatzstoffe

- Selen: Selen wurde früher als Zusatzstoff zur Verbesserung der Bearbeitbarkeit verwendet.

- Niob/Colombium: Die Hersteller verwenden Niob/Colombium, um den Stahlkohlenstoff zu stabilisieren, und es funktioniert ähnlich wie Titan. Niob stärkt auch Legierungen und Stähle, so dass sie höheren Temperaturen standhalten können.

- Silizium: Sie verwenden Silizium als Desoxidationsmittel (Abtötungsmittel) im Stahlschmelzprozess, und die meisten Stähle enthalten eine kleine Menge davon.

- Kobalt: Wenn es der festen Strahlung von Kernreaktoren ausgesetzt ist, wird Kobalt hochradioaktiv. Daher gelten für alle nichtrostenden Stähle, die in Kernkraftwerken verwendet werden, Grenzwerte für Kobalt, die in der Regel bei höchstens 0,2 Prozent liegen.

- Kalzium: Die Hersteller fügen Kalzium in winzigen Mengen hinzu, um die Bearbeitbarkeit zu verbessern, ohne andere Eigenschaften zu beeinträchtigen, die durch Selen, Phosphor und andere Elemente verursacht werden.

Schlussfolgerung

Nichtrostende Stähle enthalten mindestens 10,5 Prozent Chrom, weniger als 1,2 Prozent Kohlenstoff und andere Legierungsbestandteile. Es gibt eine Vielzahl von Orten, an denen Menschen rostfreien Stahl für verschiedene Zwecke verwenden.

Nichtrostender Stahl ist in verschiedenen Formen erhältlich, die von der Kombination mit anderen Zusätzen abhängen. Die Hersteller mischen diese Zusätze je nach Verwendungszweck in die Zusammensetzung des rostfreien Stahls.